摘要:以猪肉为研究对象,与传统空气解冻对照,分别在不同压力条件下(6000、5000、4000、3000、2000、1000Pa)进行解冻(样品从-18℃上升至4℃),记录各实验组完成解冻所需时间,并对解冻后的样品进行品质检验(解冻损失率、蒸煮损失率、pH、质构特性),比较后得出真空解冻猪肉的最适压力。结果显示:与传统空气解冻相比,真空解冻法能有效提高解冻速率,解冻速率随压力的下降而上升,解冻后的猪肉仍然具有较好的保水性和质构特性,品质优于传统空气解冻法。其中在2000Pa的真空条件下,解冻时间为2.19h,解冻损失率为2.36%,蒸煮损失率为13.52%,pH5.97,咀嚼度、硬度等质构特性指标较其他实验组最优。在实验范围内,2000Pa是猪肉真空解冻最佳的解冻条件,可有效提高解冻效率、提高保水能力、保证良好的口感,能较好地保证猪肉的品质。

关键词:真空解冻;猪肉;保水性;质构性

近年来,随着居民消费水平的逐渐提高,兼顾安全性与营养性的优质肉类越来越受到广大消费者的青睐。猪肉营养丰富,能补充人体所需的蛋白质、矿物质、脂肪等营养物质,为人们的日常生活提供能量,是人们餐桌上常见的美食。但由于鲜肉在常温下易发生腐败变质,难以长期保存和流通,在冷冻条件下,细菌的繁殖受到阻碍,酶的活性受到抑制,生化反应速率减缓,使得冷冻肉储存时间延长。冷冻肉是在肉制品的生产、储存、运输等过程中的重要产品形态。大部分肉品在进一步加工前都有解冻工序,该过程是冻结的逆过程。食物冷冻贮藏时,内部的水分会形成大小不一、分布不均的冰晶,会使细胞膜机械性损伤并破坏细胞内部的组织结构,因此在解冻时会流出大量的汁液,带走大量的风味物质和营养成分,同时加速蛋白质的变性和色泽的改变,嫩度、弹性等口感也随之下降,解冻速度的快慢会对肉品的质量产生很大的影响。因此,寻找一种快速又保质的解冻方式是保障肉类品质的关键。

真空解冻法是利用在真空条件下产生的低温水蒸气在冻品表面凝结放出热量,继而使冻品解冻的一种新型解冻方式。由于其解冻速度快、温度低,且不会使冻品局部温度快速上升,对热敏性食物十分友好。同时关志强等研究表明,在真空条件下解冻后的罗非鱼片,好氧性微生物繁殖较慢,保水性较好。李念文等以金枪鱼为实验对象,以空气、电、超声波和真空等4种解冻方式进行了对比实验,得出真空解冻法能在保持较高的解冻速率前提下维持金枪鱼优良的持水力和口感。在此基础上,又对真空解冻金枪鱼的工艺进行了优化,得出了在压力最低为10kPa时其理化指标和感官评分结果最高,与新鲜鱼肉的品质、口感、质地最为相似。

在真空解冻的过程中,压力是一个关键参数,不同压力下的饱和水蒸气温度存在差异,会对冻品的品质产生影响。现阶段国内对真空解冻的研究较少,研究对象多为鱼类,且主要集中在10kPa及更高的压力水平上。因此,为了进一步优化真空解冻的工艺,本实验以猪肉为研究对象,分别在6000~1000Pa压力下进行快速解冻,并对其品质变化进行检测分析,从而得出猪肉最优的真空解冻工艺。

1 材料与方法

1.1 材料与仪器

新鲜猪肉:同一批次,市售,质量约3kg。

DCZKJD-10型真空解冻机;BS224S型电子秤;FA25型均质机;TA-XTC质构仪;超级恒温水浴锅;pH计;转换型冷藏冷冻箱。

1.2 解冻方法

1.2.1 原料处理 将新鲜猪肉洗净处理后,切成质量相近、形状相似((40±5)g,4cm×4cm×5cm)的小块,实验共7组,每组3次平行实验,在肉块中心插入热电偶后放入-18℃的冰柜中冷冻保存48h。解冻时,以传统空气解冻法(15℃条件下)为对照组,剩余6组冻品分别放入温度15℃,压力为6000、5000、4000、3000、2000、1000Pa的条件下的真空解冻箱中进行解冻,每隔10min记录一个温度变化读数,当测量冻品的中心温度上升到(4±0.5)℃即为解冻终点,立刻进行相关指标的测定。解冻后样品置于4℃环境下保存。实验重复3次。

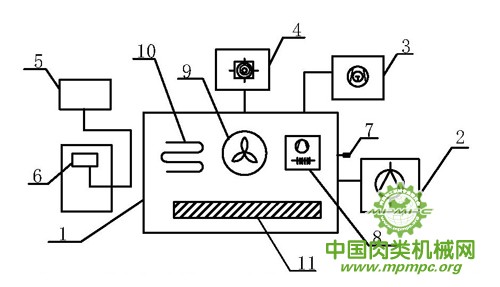

1.2.2 解冻设备 本实验使用真空解冻设备,采用TN-S配电,输入电压220AC。整机大小为2m×1.3m×1.9m(长×宽×高),每批最大处理量为10kg,主要包括解冻箱、真空设备、制冷系统、加湿系统及自动控制系统5部分,整个解冻过程中都由自动控制系统全程控制。解冻前,先在电子屏上设定解冻参数,当解冻箱内环境满足设定的压力、温度时解冻开始运行,压力的大小由控制系统调节真空泵开启和关闭实现,箱内升温通过解冻箱顶部的加热器调节,在解冻过程中由风机将雾化后的水吹入箱体内以增加湿度并提供热交换介质。当样品中心温度达到4℃时,解冻停止,开启制冷系统进入冷藏模式,以保证解冻后样品品质。设备简图如图1所示。

注:1.真空解冻箱;2.真空泵;3.制冷系统;4.加湿系统;5.触控箱;6.PLC;7.真空阀;8.蒸发器;9.风机;10.加热器;11.电子称。

图1 真空解冻设备简图

1.3 测定指标

1.3.1 解冻时间 将冻品放入解冻箱内,将解冻箱内的温度探头与冻在各冻品中心位置的热电偶相连接,每隔10min读取一次温度值,当猪肉中心温度从-18℃上升为4℃时停止解冻。该过程所用的总时间即为解冻时间。取一组样品置于15℃环境下进行传统空气解冻作为对照。

1.3.2 解冻汁液流失率 参考余小领等的方法,将解冻后的样品表面水分用纸巾擦干后进行称量,计算解冻汁液流失率的公式如式(1)所示。

解冻流失率(%)=((m1-m2)/m1)×100………(1)

式中:m1为解冻前称量肉,g;

m2为解冻后称量肉,g。

1.3.3 蒸煮汁液损失率 参考余小领等的方法,将解冻后的样品放入自封蒸煮袋中,放入水浴锅中恒温80℃,水浴15min,结束后,取出肉样,当其冷却至室温后,用纸擦干表面水分,进行称量后按照公式计算,蒸煮汁液损失率计算如式(2)所示。

蒸煮损失率(%)=((m3-m4)/m3)×100………(2)

式中:m3为蒸煮前称量肉,g;

m4为蒸煮后称量肉,g。

1.3.4 pH的测定 将解冻后的样品取10g剪碎,加入100mL超纯水均质后,将pH计电极直接插入其中,待稳定后读数。每个样品重复测定3次,取平均值。

1.3.5 质构特性的测定 样品切成1.5×1.5×1.5cm3 的方块状,测定样品的硬度、弹性、咀嚼性、胶黏性和回弹性,每个肉样重复测定3次。质构分析参数设定如下:测前速率2.00mm/s;测中速率1.00mm/s;测试后探头回程速度为1.00mm/s;下压样品形变量50%;2次下压间隔时间5.0s;负载力5.0g;探头类型P/50;测定环境温度20℃。

1.4 数据处理与统计分析

每组实验均设有3次平行实验,结果以平均值±标准差表示。利用Origin8软件进行作图,利用SPSS20.0软件对实验所得到的数据进行单因素方差分析(P<0.05为差异性显著),同时进行皮尔森相关性分析。

2 结果分析

2.1 不同压力条件对猪肉解冻时间的影响

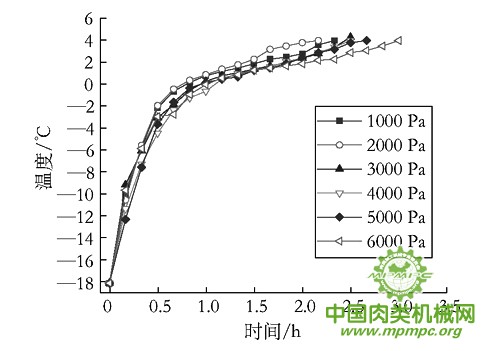

猪肉中心温度的变化曲线代表了不同条件下样品的解冻速率。由图2可知,压力由6000Pa降低为2000Pa时,解冻速率不断增大,解冻时间逐渐缩短,解冻时间随压力变化显著(P<0.05),当压力继续下降至1000Pa时,解冻速率有所减慢,但仍高于3000Pa条件下的速率。这是由于水的蒸发温度随压力的减小而降低,相同温度下的水分在低压下更易汽化。在解冻过程中,由水箱为箱内解冻样品提供所需的雾化水,随着压力不断降低,水分蒸发越强烈,使得可在冻品表面凝结的低温水蒸气增多,从而放出更多热量使猪肉解冻,且压力越低,食品表面因水蒸气凝结而放出的凝结潜热越多,从而缩短了解冻时间,而大小相同的冻品,在相同温度下利用传统空气解冻法则需4h才能完全解冻,真空解冻法可节约近一半的时间。

图2 不同压力条件下猪肉中心温度变化曲线

由图中曲线走势可知,解冻过程分为2个阶段。温度从-18℃上升至-2℃左右时,该区间内曲线走势较陡,可能是由于该阶段内,冻品起始温度较低,大量的水蒸气在其表面凝结释放热量,此阶段肉类用于升温的热量为显热,显热数值小,温度上升速度快;而在0℃左右,猪肉中的水开始由冰转化为液态,此阶段热量为潜热,因此该阶段内温度上升缓慢。且由于冻品温度与饱和蒸汽温度接近,其表面的凝结量减少,冻品内部的冰融成水,外层冻肉逐渐解冻为鲜肉,而鲜肉导热系数远低于冻肉,从而减缓了解冻速度。

2.2 不同压力条件对猪肉保水性的影响

当肉类受到挤压、冻融等来自外界因素影响时,保有其原有水分和添加水分的能力称为肉的保水性。保水性较高时,肉类的风味物质、营养物质等流失较少,质地、颜色的改变也较小,肉质越柔嫩,因此保水性是肉质评定的关键标准之一。在肉类工业中,提高肉类的保水性可以有效减少肉类的损耗,避免严重的经济损失。度量肌肉的保水性主要是指不易流动水,它取决于肌原纤维蛋白质的网状结构及蛋白质所带的静电荷的数量。该指标可以通过肉类的解冻损失率、蒸煮损失率和pH等反映。

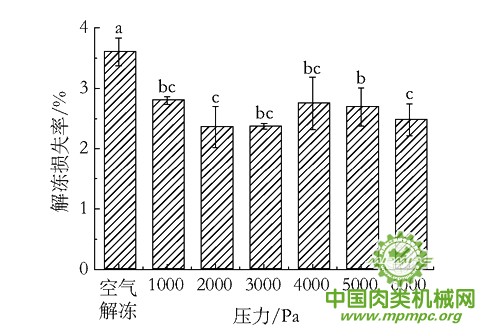

2.2.1 不同压力条件对猪肉解冻损失率的影响 解冻损失率的大小代表解冻后猪肉的水分损失多少。肌肉中通过化学键固定的水分很少,大部分是靠肌原纤维结构和毛细血管张力而固定。产生水分流失的主要原因是肌肉细胞的细胞膜在冷冻后膨胀破裂,除了水分同时可能会带走一些核苷酸和氨基酸物质,使得肉质下降。由图3可以看出,在不同压力下进行真空解冻后的肉品,其解冻损失率与压力无显著的相关性(P>0.05),且损失率皆不超过3%,小于传统空气解冻法处理后的样品。这是由于真空条件下的解冻速度较快,缩短了解冻时间,减少了肉类的干耗现象。同时由于在真空解冻过程中,低温蒸气在冻品表面凝结,有部分水分被肉类缓慢吸收,因此解冻时汁液损失率小于空气解冻。

注:图3中标注出的a、b、c、d等在字母各不相同时表示有显著差异(P<0.05),出现相同字母即为差异性不显著(P>0.05);下同。

图3 不同压力度条件下猪肉的解冻损失率

2.2.2 不同压力条件对猪肉蒸煮损失率的影响 猪肉的蒸煮损失率反映了肉煮熟前后的质量损失率,通常以熟肉率表示(100%-熟肉率%=蒸煮汁液损失率%)。若从屠宰到生产烹调的过程中,肉类因失水而造成失重,会造成明显的经济损失,且有研究表明样品的熟肉率越大,嫩度越好。由图4可以明显看出,传统空气解冻法蒸煮损失严重,比真空解冻处理的样品中损失率最高的17.07%比还高出10%左右,而真空解冻法下处理的冻品,随着压力的变化其蒸煮损失无显著性差异(P>0.05),其中压力在3000Pa以下时,冻品的蒸煮损失率较低,数值比较接近,其中压力为2000Pa时具有最低的蒸煮损失率。当压力上升至4000~6000Pa时,蒸煮损失率有5%幅度的上升。这可能是因为冻品的pH在1000~3000Pa条件下下降较少,维持在5.9上下,使得样品具有较好的保水性,从而降低了蒸煮损失率,而压力大于4000Pa后,样品pH下降至5.75左右,净电荷减少,造成部分水分流失。还有研究表明蒸煮过程中水分损失的主要原因可能有:蛋白质在变性过程中内部结构打开并相互交联形成凝胶,使肌原纤维间可以保留水分的空间减小,造成水分流失。在真空解冻条件下,解冻完成较快,蛋白质的变性还不完全,内部结构的破坏程度较空气解冻法要轻,因此在进行蒸煮后对水分的保持能力更好。

图4 不同压力条件下猪肉的蒸煮损失率

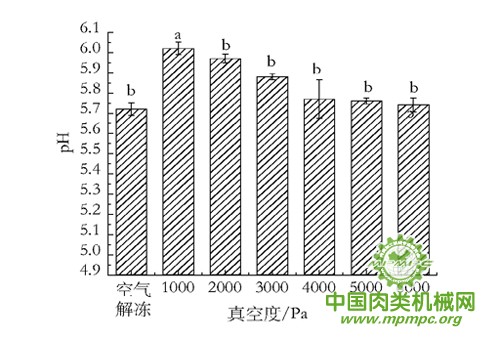

2.2.3 不同压力条件对猪肉pH的影响 pH对系水力影响很大,维持肌原纤维结构的电荷斥力大小决定了保水性的强弱。由图5可知,不同压力条件对猪肉pH的影响显著(P<0.05),随着压力的不断上升,样品的pH不断下降,当压力大于4000Pa后下降趋势逐渐平缓,维持在5.75左右,且在真空解冻条件下的冻样pH要高于传统空气解冻法。可能是由于在真空条件下抑制了一定的生化活动,减缓了组织蛋白酶使肌肉蛋白质分解成小分子的肽、氨基酸及少量的胺类物质,使pH偏离肌肉蛋白的等电点,扩大了空间结构和极性吸引,使肉的保水性增强。也可能是由于真空解冻法速率较快,减缓了ATP的丧失和肌动球蛋白的形成,使肌球蛋白和肌动蛋白间有效空隙大为增加,进一步影响了样品的保水性。当压力为1000~2000Pa时,pH维持在5.9~6.0间,具有良好的保水性。

结合图3~图5可知,当压力为4000~6000Pa时,样品pH较低,该条件下对应的蒸煮损失率较大,与前文所说的变化趋势一致。在压力为2000Pa时,冻样的解冻损失率和蒸煮损失率皆最低,压力为1000Pa时pH最大,但与2000Pa条件下的结果差距不显著(P>0.05)。综合上述结论,压力为2000Pa条件下真空解冻后的猪肉具有较好的保水性。

图5 不同压力条件下猪肉的pH

2.3 不同压力条件对猪肉质构性的影响

使用质构仪对解冻后的样品进行质地的检测,可测出肉的弹性、硬度、咀嚼度、黏性、回复力等质构指标。咀嚼度反映了从咀嚼到吞咽食物过程中消耗能量大小,在一定范围内,肉样的口感与咀嚼度正相关,弹性和硬度反映了肉质的口感及肉质松紧程度。由表1可知,真空解冻处理过的肉样,硬度皆高于传统空气解冻,可能是因为空气法解冻速度较慢,水分损失严重,造成肉质结构的松散,从而导致硬度降低;而真空解冻法处理过的肉样水分损失较少,结构更完整,因此硬度较大。不同压力下的咀嚼度与压力显著性相关(P<0.05)。随着压力的升高,咀嚼度的整体变化趋势下降,当压力为1000Pa时,样品的咀嚼度最大,这可能是由于真空解冻法解冻完成快速,一定程度上减缓了猪肉中蛋白的降解,保留了较好的功能性。不同压力下的解冻环境对弹性、胶黏性、回复力没有显著影响(P>0.05),但在压力为1000Pa和2000Pa时,肉的咀嚼度和硬度、回复力等值都较大,肉具有较好的口感。

表1 不同压力条件下猪肉的质构性

| 指标 | 空气解冻 | 压力/Pa | |||||

| 1000 | 2000 | 3000 | 4000 | 5000 | 6000 | ||

| 硬度 | 19498±335b | 28047±666ab | 29659±582ab | 19622±647ab | 20251±612b | 25050±212b | 21157±550b |

| 弹性 | 0.703±0.16a | 0.681±0.44a | 0.752±0.16a | 0.635±0.97a | 0.574±0.44b | 0.792±0.59ab | 0.602±0.14a |

| 胶黏性 | 13792±513f | 18730±586d | 22141±414b | 10262±154a | 8515±615e | 16378±508f | 11851±676c |

| 咀嚼度 | 6454±533e | 12617±604c | 11314±759a | 6886±926b | 5060±847d | 8858±880e | 7145±852b |

| 回复力 | 0.405±0.07a | 0.546±0.03a | 0.522±0.06a | 0.372±0.10ab | 0.253±0.14ab | 0.312±0.03b | 0.375±0.12a |

注:同行不同字母表示差异显著(P<0.05)。

2.4 各指标之间的相关性分析

表2 解冻猪肉各指标之间的Pearson相关性分析

| Pearson相关系数r | 压力 | 解冻损失率 | 蒸煮损失率 | 解冻时间 | pH |

| 压力 | 1 | -0.063 | 0.176 | 0.960** | -0.963** |

| 解冻损失率 | 1 | 0.469 | -0.008 | -0.065 | |

| 蒸煮损失率 | 1 | 0.306 | -0.258 | ||

| 解冻时间 | 1 | -0.890* | |||

| pH值 | 1 |

注:**在0.01级别(双尾),相关性显著,*在0.05级别(双尾),相关性显著。

表2展示了各指标之间的相关性。可以看出,与解冻压力具有显著性相关的指标为解冻时间和pH(P<0.01),随着解冻压力的降低,解冻速率上升,解冻时间缩短,肉的咀嚼度总体增大。pH与解冻时间显著相关,随着解冻时间缩短,pH下降减少。可能是由于解冻时间的缩短减少了肉类水分的流失,内部组织结构还未来得及损坏,从而使得离子的损失较小,pH下降较少。解冻损失率与其他指标相关性不显著,是因为各组间差异太小皆小于1%,未能构成一定规律。蒸煮损失率与弹性呈显著性相关(P<0.05),是由于肉类解冻时水分的流失使得肉质结构变得松散,从而改变其弹性。胶黏性、回复力与咀嚼度皆呈显著性相关(P<0.05),与其他指标相关性皆不显著。因此,在评价不同压力对猪肉解冻效果的影响时,解冻时间和pH的结果能有效地作为评价其品质的依据,但仍需与其他指标综合评价。

3 结论

本文通过改变解冻箱内压力的大小,为猪肉的真空解冻过程提供了不同的环境,并对解冻后的猪肉进行品质测定。由实验结果可知,真空解冻法下的样品解冻速率较传统空气解冻法更快,解冻时间仅需空气解冻法的一半,且压力的大小对解冻时间有显著性影响。随着解冻室内压力减小,解冻时间随之缩短,在压力为1000Pa处又有少许回升。对解冻后的猪肉进行品质检测,结果表明冻品的解冻损失率和蒸煮损失率与压力的相关性不大,但与传统空气解冻法比较,真空解冻法处理的样品损失率明显降低,对水分的保持能力较强。在质地方面,肉样的咀嚼度与压力变化显著相关,随着压力的升高,咀嚼度的整体变化趋势下降。弹性、回复力等各组间变化不明显,无显著性规律,当解冻压力较低时,样品的硬度、胶黏性较高。通过综合比较得出2000Pa条件下解冻时间为2.19h,解冻损失率为2.36%,蒸煮损失率为13.52%,pH为5.97,硬度为29659,弹性为0.752,胶黏性为22141,咀嚼度为11314,回复力为0.522g,各方面品质皆优于其他实验组。本实验表明,真空解冻法能快速地对冷冻猪肉解冻,同时保证肉质柔软、水分充足、具有较好的弹性和嫩度。