摘要:针对传统有机肥发酵方式设施设备简陋、效率低、能耗高、发酵不彻底且容易造成固液气环境二次污染的问题,设计了一种畜禽粪便高温快速发酵装备。简述了畜禽粪便全封闭快速自动化腐熟工艺流程及工作原理,对发酵装备的整机结构、发酵罐主体结构、搅拌系统等关键部件进行了设计、计算及有限元分析。结合发酵工艺要求,以含水率为55%的牛粪为原料,对罐体内物料温度分布及均匀性进行了试验分析,并对发酵产物进行了测试。试验与测试结果表明:在设备入料后第4天,罐体内物料平均温度为64.81℃,温度均匀性变异系数为1%;经发酵装备生产出的有机肥有机质质量分数为53.5%、总养分质量分数为5.36%、蛔虫卵死亡率为100%、粪大肠菌群数在2个/g以内,均达到国家有机肥料行业标准。

关键词:畜禽粪便;有机肥;高温快速发酵;发酵罐;有限元分析

引言

随着产业结构的调整和畜禽养殖业的不断发展,规模化、集约化养殖场逐年增加,推动了我国畜牧业现代化进程,但也导致了畜禽粪便排放密度的增加,大量粪便等废弃物对养殖环境的空气、土壤、水质等造成了严重污染。

第一次全国污染源普查动态更新数据显示,规模化畜禽养殖粪便年产量2.43亿t,尿液年产量1.63亿t,2010年我国畜禽养殖业主要水污染物排放量中化学需氧量、NH3-N排放量分别是当年工业源排放量的3.23、2.3倍,分别占全国污染物排放总量的45%、25%,已成为环境污染的主要来源。

畜禽粪便传统发酵生产有机肥技术含量低,质量参差不齐,槽式和堆置发酵方式占地面积大,臭味大,除臭成本高。因缺乏标准化管理,时常出现发酵不彻底造成肥料烧苗现象。同时规模养殖场、有机肥厂畜禽粪便处理工艺落后、设施简陋,环境污染严重,急需工艺和设备创新。

为此,本文提出一种畜禽粪便高温快速发酵装备的设计方案,通过畜禽粪便全封闭快速自动化腐熟工艺,使废弃物中的有机质进行快速生物分解、发酵,转化成有机肥料,最终实现有机废物的资源化利用,解决畜禽养殖污染问题。

1 总体设计

1.1 畜禽粪便全封闭快速自动化腐熟工艺

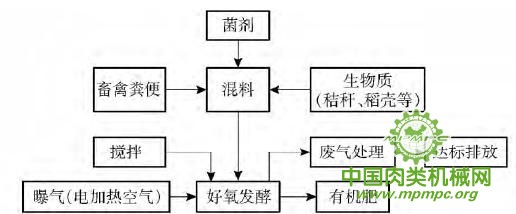

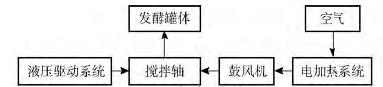

将畜禽粪便等有机废弃物与生物质(含水率55%~65%)、生物发酵菌群混合,通过对发酵环境温度、水分、需氧量的调节,使废弃物中的有机质进行快速生物分解、发酵,7~10d转化成有机肥料,同时对发酵产生的废气进行收集处理,达标后排放,最终实现资源化利用。畜禽粪便全封闭快速自动化腐熟工艺如图1所示。

图1 畜禽粪便高温好氧发酵工艺流程

1.2 畜禽粪便高温好氧发酵罐结构设计与工作原理

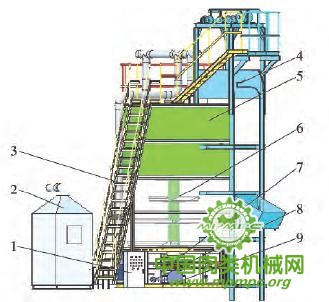

畜禽粪便高温好氧发酵罐是将畜禽粪便、秸秆等有机废物进行高温好氧发酵的一体化设备,主要由发酵罐体系统、液压传动系统、主轴搅拌系统、上料系统、加热系统、送氧系统、尾气处理系统及控制系统组成。高温好氧发酵罐结构示意图如图2所示。

图2 畜禽粪便高温好氧发酵罐结构示意图

1.控制系统 2.尾气处理系统 3.观察及防护装置 4.上料系统 5.发酵罐系统 6.主轴搅拌系统 7.液压传动系统 8.加热系统 9.送氧系统

高温好氧发酵罐工作过程分为升温、持续高温、降温3个阶段。调配好的物料进入发酵罐内,在微生物菌剂的作用下,1~2d内快速分解,自身分解产生的热量再加上设备辅助加热系统将电加热空气向罐体内曝气的作用,物料温度快速升高,最高达到80℃;在主轴搅拌系统、加热系统、送氧系统、控制系统协同工作的作用下,发酵罐内物料处于最佳发酵环境,温度维持在60~70℃,持续5~6d,使物料充分发酵分解;当分解速度逐渐减慢时,温度开始下降,经1~2d温度降至40℃左右,物料发酵完毕;整个发酵过程持续7~10d,底层物料在搅拌轴的作用下通过出料口进行出料,上料系统再向发酵罐内补充原料,以此循环运行。

2 关键部件设计与分析

根据发酵工艺要求和工作条件,畜禽粪便高温好氧发酵罐的设计要求为:发酵形式为好氧发酵;结构形式为立式;发酵罐有效容积为30m3;入料含水率在55%~65%之间。

2.1 发酵罐主体外形尺寸设计

物料在发酵过程中会产生气体,因此物料不能全部装满,罐体容积为

式中 V——罐体容积,m3

η——物料填充系数,取0.95

Ve——罐体有效容积,m3

求得V=31.6m3,取罐体容积V为32m3。

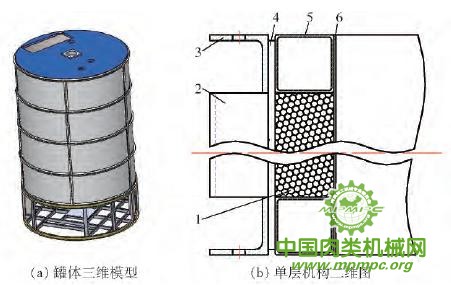

发酵罐体需保温并耐腐蚀,罐体结构设计为5层分段式圆柱结构,其中最底层为机械室,各层之间用螺栓连接,罐体设计为双壁结构,两壁间填充保温材料,内壁选用304号不锈钢,外壁选用普通碳素结构钢。罐体尺寸满足公式

式中 D——罐体内径,m

H——罐体高度,m

发酵罐高径比为1.7~2.5、并考虑到罐体稳定性,选取高径比为1.2。则D为3.2m,H为4m,机械室高度1m。则罐体总高为5m。

2.2 发酵罐罐体结构设计与分析

2.2.1 最小壁厚设计

储料顶面为平顶时的侧压力p为

P=(1-Kf)KPgz (3)

f=tanα (5)

式中 k——侧压力系数

f——储料与仓壁的摩擦因数

ρ——储料密度,kg/m3

g——重力加速度,m/s2

φ——储料的内摩擦角,(°)

α——储料的外摩擦角,(°)

z——距离储料顶面的深度,m

堆肥内摩擦角的正切值tanφ随着含水率的减小而增大,含水率在49.21%时,tanφ为0.0591;含水率在51.15%时,tanφ为0.0481;设备要求物料含水率为55%~65%,按含水率为55%计,堆肥内摩擦角的正切值tanφ取0.04,可得内摩擦角φ约为2.29°。外摩擦角通常为0~1倍的内摩擦角,取外摩擦角α为1.145°~2.29°;储料密度ρ取620. 82 kg/m3;g取9.8m/s2;发酵罐料仓高度为4m,则k=0.92,f=0.02~0.04,p=21.57~21.98kPa。

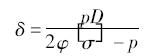

发酵罐壁厚计算公式为

(6)

(6) 式中φ——焊接接头系数

δ——发酵罐壁厚,mm

[σ]——材料的许用应力,MPa

罐体内壁选用304号不锈钢,许用应力[σ]=137 MPa,φ取0.5°。将式(3) 计算得到的p代入式(6),计算得最小壁厚δ=0.5mm,考虑到不锈钢板的厚度负偏差及焊合工艺,内壁选用厚度为1mm的304号不锈钢板。外层碳钢不承受侧压力,主要承受上层罐体的重力,选用6mm普通碳素结构钢板。罐体结构如图3所示。

图3 罐体结构示意图

1.保温材料2.外壁支撑板3.连接环板4.外壁5.内方管6.内壁

2.2.2 罐体强度分析

罐体主要受物料侧压力外,还承受上方3层罐体的重力载荷,由式(3)可知,最底层内壁受物料侧压力最大,为21.98kPa,上方3层罐体重力载荷为14.7kN。将建立的三维模型进行有限元分析,对有限元模型施加约束条件和载荷,并进行求解运算,罐体有限元分析应力分布和位移云图如图4(略)。

由图4可知,罐体变形最大位置在内壁接口处,为0.14mm,罐体所受的最大应力分布在内壁下端与内方管焊接处,为16.09MPa。取安全系数为1.5,经查,304号不锈钢板屈服强度为205MPa以上,远大于罐体所受的最大应力,罐体强度能够满足工作要求。

2.3 搅拌系统与供氧系统设计与分析

为保证物料好氧发酵充分、均匀,罐体内需供氧并搅拌,供氧系统与搅拌系统应一体设计。空气加热后由鼓风机将其送入搅拌轴腔体,搅拌系统由液压系统驱动,搅拌的同时将氧气送入罐体内。供氧路线如图5所示。

图5 供氧路线图

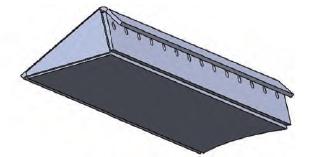

2.3.1 叶片结构设计

搅拌系统与供氧系统相连通,主要作用是:搅拌物料混合均匀并使其与氧气充分接触,使发酵更彻底;将供氧系统提供的氧气输送到罐体内,保证粪便发酵的需氧量;调节罐内温度、氧气浓度;出料时能辅助设备出料。

单根搅拌轴每旋转360°,物料沿轴向行程不小于搅拌筒轴向空间长度。若以n 表示单根轴上搅拌臂数目( 搅拌叶片数目),θ表示相邻搅拌臂之间的相位角,则nθ≥360°,一般情况下,360°≤nθ≤720°。

搅拌叶选用推进式搅拌叶,数量5层共12个,各层叶片数量从下往上依次为3、3、2、2、2。搅拌叶片为45号钢板焊接后镀锌而成,每层搅拌叶片均匀分布,进风口端与搅拌轴焊接,第2层与第1层相邻两个叶片间的相位角为60°,第3层与第2层相邻叶片间的相位角为30°,第3、4、5 层相邻叶片间的相位角为60°。其中第1、第2层后背板上开有出气孔,为物料提供氧气。搅拌叶三维结构如图6所示。

图6 搅拌叶三维结构示意图

2.3.2 搅拌轴设计

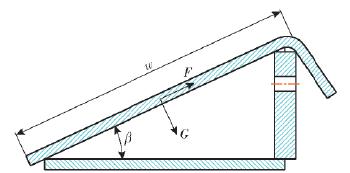

搅拌轴主要受两个力的作用,一是搅拌时受到阻力与摩擦力F,二是物料重力载荷作用在垂直于叶片表面的分力载荷G,受力分析图如图7所示。

图7 叶片受力分析图

通过公式计算搅拌轴受到的力矩,再计算搅拌轴的最小直径。搅拌轴在转动过程中需要克服由物料对叶片产生的摩擦力矩和物料垂直于叶片表面的重力载荷产生的力矩,每个叶片产生的力矩为

式中β——叶片斜面板与底板夹角,( °)

w——叶片宽度,m

l——叶片长度,m

h——叶片上方物料高度,m

μ——物料和叶片间的摩擦因数,取0.1

x——叶片长度方向上的积分变量

取β=30°,w = 0.27m,l=1.6m,各层叶片与物料上平面的距离依次为h1=3.6m,h2=3m,h3=2.4m,h4=1.751 m,h5=1.13m。由式(7)计算搅拌轴所受总扭矩为T=76402.36 N·m。

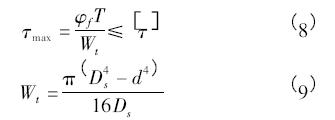

搅拌机械中实心轴受弯曲、扭转时,搅拌轴中间部分的材料并没有得到充分利用,而且增加了设备重量,因此,搅拌轴设计为空心轴,采用45号钢,许用扭转切应力[τ]为30MPa,圆轴扭转时的强度条件为

式中 Wt——抗扭截面系数

式中 Wt——抗扭截面系数 φf——安全系数

Ds——搅拌轴外径,mm

d——搅拌轴内径,mm

φf取2,许用扭转切应力[τ]为30 MPa,取Ds为1.5,计算得d≥212mm取d为215mm,Ds为325mm。

搅拌装置主要由搅拌轴、法兰盘、搅拌叶、连接板组成,搅拌叶片通过连接板与搅拌轴焊接在一起,搅拌轴设计为3段组合式,每段通过法兰盘连接。通过计算结果建立搅拌轴系统三维模型,如图8所示。

2.3.3 搅拌轴强度分析

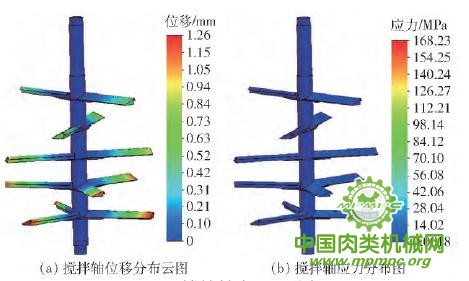

搅拌轴在转动过程承受扭矩为76402.36N·m,同时还承受物料对每个叶片斜面产生的垂直载荷,将建立的三维模型进行有限元分析,对有限元模型施加约束条件和载荷,并进行求解运算,罐体有限元分析应力分布和位移云图如图9所示。

图8 搅拌轴三维结构示意图

图9 搅拌轴有限元分析

由图9可知,搅拌叶中部向端部逐渐增大,搅拌轴变形最大位置在搅拌叶端部,最大变形量为1.26 mm,搅拌轴所受的最大应力分布在扭矩施加处,为168.23 MPa。经查,45号钢屈服强度为355MPa以上,远大于搅拌轴所受的最大应力,通过有限元软件计算得出的结果可知,搅拌轴强度能够满足工作要求。

3 试验分析

3.1 试验条件

根据畜禽粪便全封闭快速腐熟工艺,试验于2017年5月20日在河北省某奶牛养殖场进行,试验原料为牛粪,含水率为55%,环境温度25℃,设备入料后第4天(2017年5月24日),设备运行方式为间歇式运动,运行20min,停止60min。

3.2 试验方法

对罐体内物料进行垂直搅拌轴方向3个深度层面、每个层面9个测试点的温度测试。垂直搅拌轴方向上,C层距离罐体底板0.5m,B层距离罐体底板1.7 m,A层距离罐体底板2.9m;每个层面上9个测试点分布为:外侧5个测试点均匀分布在直径为2.65m的圆上,内侧4个测试点均匀分布在直径为1m的圆上,如图10(略)。

3.3 试验结果与分析

温度测试结果如表1 所示。

参考FDA《混合均匀性取样和评价指南》研究结果:混合设备可接受标准为所有结果的变异系数在5.0%以内;每个点的值应在平均结果的±10%范围内。

由测试结果可知,A 层平均温度为64.86℃,B层平均温度为65.14℃,C层平均温度为64.43℃;测试点平均温度为64.81℃,A、B、C层变异系数为1%,均小于5.0%;畜禽粪便高温好氧发酵罐温度、均匀性符合设计结果。

表1 温度测试结果

| 层号 | 测试点序号 | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | |

| A | 64.8 | 63.8 | 64.9 | 64.7 | 64.5 | 65.2 | 65.4 | 65.1 | 65.3 |

| B | 65.1 | 64.6 | 64.8 | 64.3 | 64.9 | 65.6 | 65.8 | 65.5 | 65.7 |

| C | 64.8 | 63.1 | 63.3 | 64.4 | 64.2 | 64.8 | 65.1 | 64.9 | 65.3 |

3.4 装备能耗与发酵产物品质分析

发酵装备入料后运行9d(2017年5月20日至28日),下层物料温度基本恒定在40℃时,物料发酵完毕,底层物料在搅拌轴的作用下通过出料口进行出料,设备耗电1021kW·h,对发酵产物进行取样测试。测试结果如表2所示。

从表2可以得出,经发酵装备生产出的有机肥、有机质、总养分含量均优于NY525—2012《有机肥料》标准规定,蛔虫卵死亡率及粪大肠菌群数均控制在NY884—2012标准允许范围内。

表2 发酵产物的测试结果

| 参数 | 标准值 | 测试值 |

| 有机质质量分数(以干基计)/% | ≥30 | 53.5 |

| 酸碱度(PH值) | 5.5~8.0 | 6.9 |

| 水分(鲜样)的质量分数/% | ≤30 | 22.6 |

| 总养分(N+P2O5+K2O)质量分数(以干基计)/% | ≥5.0 | 5.36 |

| 总氮(N)质量分数(以干基计)/% | 2.03 | |

| 总磷(P2O5)质量分数(以干基计)/% | 1.47 | |

| 总钾(K2O)质量分数(以干基计)/% | 1.86 | |

| 蛔虫卵死亡率/% | ≥95 | 100 |

| 粪大肠菌群数/(个.g¹) | ≤100 | <2 |

4 结论

(1)设计了一种畜禽粪便高温好氧发酵罐,通过对发酵环境温度、水分、需氧量的调节,使发酵罐内物料温度维持在60~70℃,使废弃物中的有机质进行快速生物分解、发酵,转化成有机肥料,最终实现有机废物的资源化利用。

(2)结合发酵罐实际工作状况,对发酵罐关键部件(罐体结构、搅拌轴、搅拌叶片)进行了设计计算,确定了罐体和搅拌轴结构尺寸以及叶片布置形式。

(3)依据畜禽粪便好氧发酵工艺,以含水率为55%的牛粪为原料,对罐体内物料温度均匀性进行了试验分析,并对发酵产物进行了测试,结果表明:设备入料后第4天,罐体内物料平均温度为64.81℃,温度均匀性变异系数为1%;经发酵装备生产出的有机肥的有机质质量分数为53.5%、总养分质量分数为5.36%、蛔虫卵死亡率为100%、粪大肠菌群数在2个/g以内,均达到国家有机肥料行业标准。