近年以来,我们根据市场调查和客户需求,瞻仰未来,为使食品加工行业能够紧随工业化4.0的步伐,更加智能化、现代化、标准化。以此基础,会同多家国内外卤煮企业,共同研发设计了全自动动态卤煮设备,主要用来解决现有卤煮设备的突出问题,用来实现食品加工类厂家在工业自动化、食品口味标准化的进程。全自动动态卤煮设备是用来实现从现有设备静态卤制到动态卤制的过程,也是从现有的手工作业到自动化生产的一次革新。

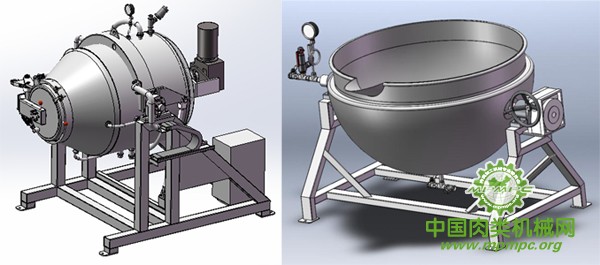

以下便为全自动动态卤煮设备外观图:(如图所示)

全自动动态卤煮设备外形展示与普通夹层锅展示

下面为大家简单的介绍一下,全自动动态卤煮设备的功能:

1、温度、时间、压力单独控制

卤制设备可单独设定不同时间段的不同温度、不同压力,最高工作压力0.2Mpa,最高工作温度127℃,更高的温度和更高的压力为产品卤制提供了更多的选择,可以提高入味效果和卤制速度。通过现场实际验证,相比传统夹层锅卤制能够有效缩短卤制间,并能得到更好的入味效果。

2、配方分权管理

现在普遍为人工记录工艺,易出差错。卤制锅分二级权限:管理员和操作员分别管控,配方由管理员进行更改存储,操作员只能进行选取不能更改。保证工艺使用的统一性。

3、动态卤制功能

现有卤煮设备大部分为人工进行搅拌,产品因此会受到人为因素影响,同一锅产品卤煮品质不一致,包括生熟度不一致,入味不均一,破损率等问题,不同的锅产品更得不到一样的品质。全自动动态卤煮设备会根据不同产品、口味调整不同的动态卤制参数,使产品卤制均匀、统一入味。

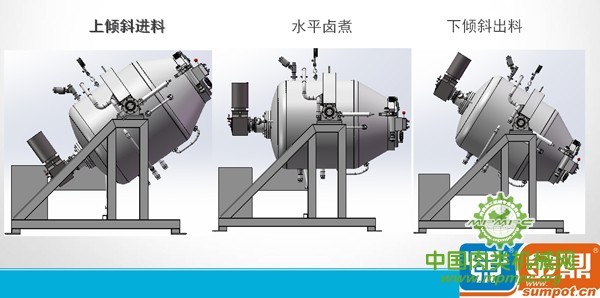

4、进料和出料

设备前可配备自动进出料装置,进出料互不接触,避免了生熟料接触,进料时设备向上倾斜,便于进料,卤煮时水平卤煮,便于更好的搅拌卤煮,出料时,设备向下倾斜,便于出料,出料时,先将卤汤留回收至配料罐或配料车间,在进行出料,实现卤制品和卤汤的自动分离,以便下一锅快速进料卤制。

5、风味标准化(调理卤煮)

调理卤煮就是将卤煮变成风味标准化的过程,汤汁升温的过程是一个烹饪入味的过程,根据不同食物的特性,制定不同的烹饪模式,最大限度的降低升温过程的不确定性对食物带来的分层次口感,这对于对温度敏感的产品能够提升卤煮后的口感和品味。

基于这个概念,对于设备的控制系统和硬件来说,必须能控制升温的速度,而且可以将升温、保温的过程划分为若干的阶段,每个阶段的速度都是可以设定的,这样产品就可以在你的手里进行快火、文火般烹饪了。理论上讲你可因此创造出无数个口味。并且你可以工业化的在每个批次里去复制这些口味,而不用担心会有一点偏差。真正实现风味的标准化工业生产。

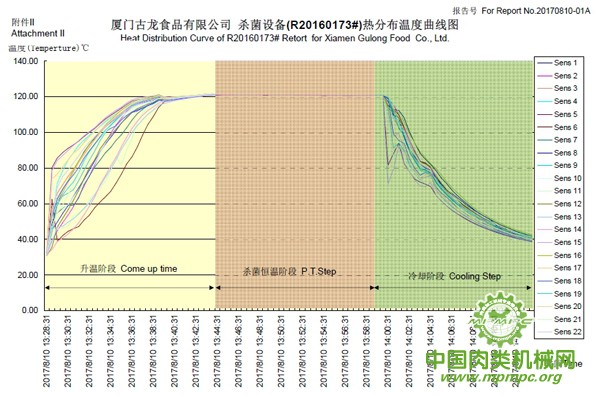

如图所示,汤汁升温完成后倒入产品从80度开始升温卤制,对于卤制来说,每锅次的产品初温、外界环境、升温时间、阀门开启大小、人为因素等,都有可能对每锅次的产品造成口味的变化。对于传统的卤煮来说,由于以上的各种因素,这就造成了四台设备,如曲线图所示,升温阶段时间不可控,无法分阶段控制。外部因素增加。使得卤煮出来的产品会带有口味的偏差。那么我们怎么对这一点进行改进呢,此次我们的卤制线采用了调理卤煮,进行线性控制。例如四台设备,采用的全都是一样的曲线图进行升温控制,一模一样。这就可以实现上面所说的口味的标准化。

6、过滤功能

外部配备过滤器,实现汤液的过滤净化,循环使用。卤汤经由管道回收到储汤罐,储汤罐带有加热功能和搅拌,可以实现卤汤的静止或者搅拌放置,以实现自动化作业。

7、节能、干净、环保

卤煮设备上,带有保温装置,在锅体密闭的情况下进行卤制,极大降低了能源消耗。锅体及管路均为食品级不锈钢材质,锅内抛光处理,符合食品卫生QS标准。全自动搅拌卤制锅,为自动清洗,变频电机驱动锅体反复正反转高速旋转,可实现自动CIP清洗,电脑全自动控制。

8、能够满足大批量自动化生产

可以将多台全自动动态卤煮设备通过自动输送线进行串联,通过电脑程序控制生料自动进,熟料自动出,并可根据产品不同口味自动识别匹配相应工艺进行卤煮,并可实现卤汤自动回收,自动添加辅料等功能,可完全实现生产无人化。

以上便是我们全自动动态卤煮设备的功能简介,对于自动卤煮设备,我们将一如既往的会同卤煮企业共同探索,希望将设备完美的应用与各卤煮企业,为卤煮产业贡献我们的全部力量!也希望广大的肉协的朋友们能够为我们这一产品多多提出宝贵的意见和建议,我们将悉心听取,认真采纳。让我们的制造的设备更加的完善、实用、安全、可靠。

汽气混合式杀菌釜介绍

一、项目由来

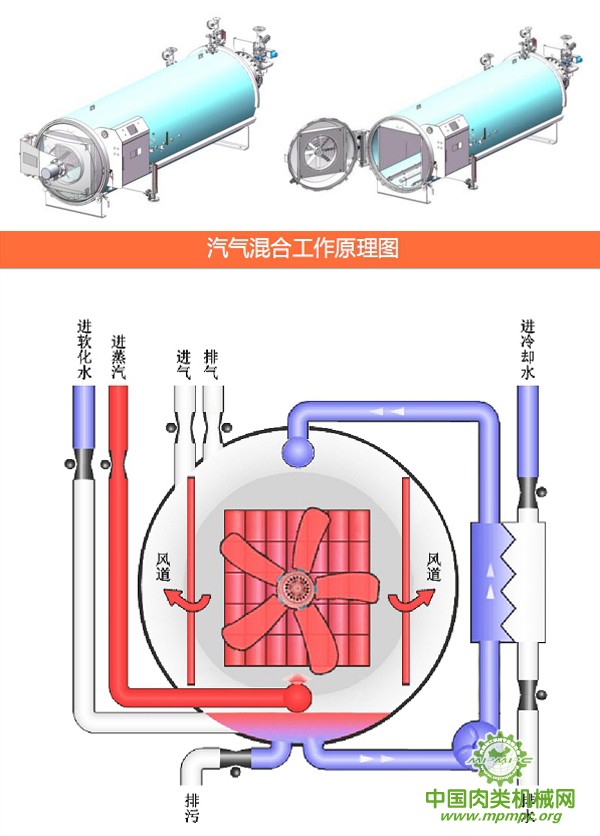

蒸汽、压缩空气混合式杀菌釜是我公司从2014年开始研制的新一代杀菌釜,它采用汽气混合作为传热介质,用轴流风机在杀菌釜内进行“强制循环”,杀菌过程温度与压力无关,可在稳定、快速施加反压条件下,对马口铁罐、玻璃瓶罐以及各种软包装的罐藏食品进行间隙式热力杀菌的设备。

目前国内外杀菌设备的传热介质基本上采用蒸汽或过热水,传统的蒸汽杀菌锅是在纯蒸汽的条件下进行杀菌,所以必须采用排气工艺,排除锅内冷空气,排气过程用大量的蒸汽将锅内冷空气带出,操作时噪音大、蒸汽消耗也大,且污染环境,它仅适合于马口铁罐杀菌,不适用于临界压力差较小的包装容器的杀菌;以过热水为传热介质的水浴式杀菌锅要烧预热水,需要配备大流量的循环泵,压力与温度可以分别控制,适宜于临界压力差较小的材料的杀菌,但不适宜于马口铁罐的杀菌(长期浸在水中杀菌马口铁罐头要生锈)。现行设备的缺陷,给罐藏食品生产企业在设备选型上带来一定难度,罐头生产企业必需根据包装容器的材质进行设备选型,不能做到一机多用。

为了适应罐藏食品生产企业生产各种包装容器的罐藏食品热力杀菌的需求,降低能耗,减少环境污染,实现一机多用,我公司于2014年开始进行汽气混合式杀菌釜的研究,经过收资、设计、对图纸可行性论证、制造样机,在实验室现场测试,不断改进,积累大量技术参数的基础上,于2016年正式排出汽气混合式杀菌釜。经过三年多的市场调研和技术改进,现汽气混合式杀菌釜已做为我公司优势产品,得到广大客户的认可。

汽气混合设备在厦门古龙公司热分布曲线图

汽气混合式杀菌釜是通过安装在底部的蒸汽散布管给杀菌锅提供热源,加热从底部散布管下面接入的压缩空气,再通过安装在杀菌锅内的大流量轴流式风机,将锅内冷空气与蒸汽充分混合后作为传热介质,对杀菌锅内的罐藏食品进行均匀的加热杀菌,由于锅内的风机是经过精心设计的,所以杀菌过程不需要排气工艺,大流量的风机能将锅内空气中的气囊充分打散并与蒸汽充分混合后作为杀菌的传热介质,温度均匀、无冷点。汽气混合物通过风道在杀菌锅内进行强制循环,杀菌锅内热分布均匀,能满足各种包装型式的罐藏食品热力杀菌工艺的要求。

在冷却阶段,降温由全焊接板式热交换器,将杀菌过程回收的冷凝水作为杀菌冷却水对罐藏食品进行冷却,减少了产品二次污染的可能性;通过片交进行冷却时温度差较小,减小了使包装容器骤冷剧变的可能性。

二、汽气混合式杀菌釜技术创新点

1、采用汽气混合作为杀菌锅的传热介质改变了蒸汽杀菌需要排除锅内冷空气的传统排气工艺。

(1)汽气混合作为杀菌的传热介质首先要解决热源的供给问题,我们在经过反复测试,根据热分布测试数据及冷点位置,不断调整蒸汽供应量,最后确定的蒸汽喷射管在杀菌釜底部,开孔面积经过严格计算。这样保证在杀菌过程中对整个杀菌锅内各个位置都能均匀供应热力杀菌所需的热量。

(2)压缩空气加入口的选择,压缩空气如直接进入杀菌锅内与蒸汽混合会降低传热介质的温度,我们针对压缩空气接入口的位置进行了探索,结合热分布测试数据进行评估,最后选定压缩空气的接入口为杀菌锅底部,这样使压缩空气经底部回收的冷凝水加热后进入杀菌锅与蒸汽混合。

2、最佳冷凝水位置的确定

按设计方案要回收杀菌时的蒸汽冷凝水作为杀菌冷却水,为此我们根据冷却时循环泵的流量及管道长度计算出杀菌冷凝水最小的回收量,根据杀菌锅的直径计算出回收冷凝水的贮存高度,以此确定底部蒸汽散布管的安装高度及冷凝水排出阀的位置,这样既能保证冷却时冷媒的用量,又要有效防止冷凝水变成二次蒸汽的可能性。

3、全焊接板式换热器

全焊接板式换热器采用了高效快速热交换技术,结合市场上常见的板式换热器换热效率高和管式换热器承受压力高的优点。

其特点:体积小,热交换效率高:流体阻力小,维护简易,使用寿命长。

4、采用PLC和人机对话技术,在人机对话主画面上输入工艺技术参数,如升温时间、温度、压力,恒温时间、温度、压力,冷却温度、压力等参数,自动控制系统就能按设定的参数自动运行直到杀菌结束,改变了蒸汽杀菌必须人工操作的现状,实现了蒸汽杀菌操作自动控制的目标。

三、杀菌设备的验证

1、自汽气混合式杀菌釜2016年投入市场使用后,该设备设计合理、结构简单、技术先进,废除了传统蒸汽杀菌的排气工艺,减少噪音、减少污染,符合国家发展低碳经济的方向。

2、降温采用间接冷却形式,冷却水就是杀菌时回收的蒸汽冷凝水,避免了冷却时的二次污染,可以节约大量冷却水。

3、该设备在杀菌过程中温度与压力分别控制,采用人机对话技术,实现了杀菌全过程操作自动化控制。

4、该设备热分布均匀,能满足各类包装材料的罐藏食品杀菌工艺的需要。

5、经济效益分析

运行过程节约蒸汽、节约冷却水,生产现场测试的数据如下:

最后,诚挚的邀请业内朋友们到金鼎公司实地考察试验。让我们携手共进,走在时代发展的前列,共创美好嘉业!