一、肉类罐头的种类

肉类罐头一般是指采用猪、牛、羊、兔等为原料,经过加工制成的罐头产品。根据加工及调味方法不同,又可以分为清蒸类、调味类、腌制类等产品。

二、肉类原料的解冻方法

肉类应分批吊挂,片与片间距5cm,最低点离地不小于20cm;后退朝上吊挂,最好在解冻中期前后腿调头吊挂。蹄髈及肋条堆放在高约10cm的垫格板上。肥膘分批用流动冷水解冻,在10h内解冻完全。也可堆放在垫格板上,在15℃室温中自然解冻。内脏在流动冷水中解冻,夏季6~7h;冬季10~12h。

室内空调,夏季采用冷风或其他方法进行降温,冬季以直接喷蒸汽或鼓吹热风调节,但不允许直接吹冻片肉,以免造成表面干缩,影响解冻效果,也不允许长时用温水直接冲冻片肉,以免肉汁流损过多。

解冻过程中应经常对原料表面进行清洁工作,解冻后质量要求肉色鲜红、富有弹性、无肉汁析出、无冰晶体、气味正常、后腿肌肉中心pH 6.2-6.6。

三、肉类原料的预处理方法及要求

原料的预处理包括洗涤、去骨、去皮(或不去骨、去皮),去淋巴以及切除不宜加工的部分,各种产品所使用的猪、羊、牛、兔肉等原料,新鲜的或经解冻的,用清水洗涤,除净表面污物后,均应砍去脚圈分段。一般猪片分为前后腿及肋条三段;牛片沿13根肋骨处横截成前腿和后腿二段;羊肉一般不分段,通常为整片剔骨或整只剔骨。若分段则分别进行剔骨去皮,将分段后之肉顺次剔除脊椎肋骨、腿骨及全部硬骨和软骨。剔骨刀要锋利,剔肋骨时下刀的深度应与骨缝接近一致,不得过深;剔除肋骨及腿骨时,必须注意保证肋条肉、腿部肉之完整,避免碎肉以及碎骨渣;若要留料如排骨、元蹄、扣肉等材料,则在剔骨前或以后按部位选取切下留存。

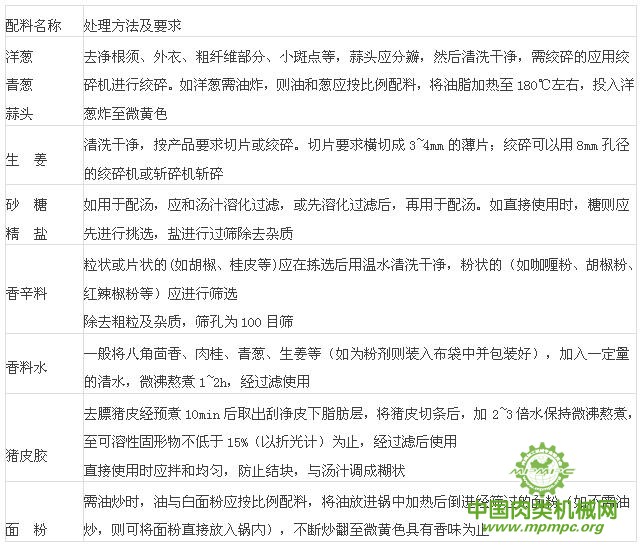

四、常用配料的处理及要求

常用配料处理及要求

五、原料的预煮

肉类在预煮时,肌肉中的蛋白质受热后逐渐凝固。使属于肌浆部分的各种蛋白质发生不可逆的变化。而成为不可溶性的物质。随着蛋白质的凝固,亲水的胶体体系遭到破坏,而失去持水能力,因而发生脱水作用。由于蛋白质的凝固,使肌肉组织紧密,具有一定程度的硬块,便于切块,同时肌肉脱水后,能使调味液渗入肌肉,对成品的固形物量提供了保证。此外,预煮处理能杀灭肌肉上附着的一部分微生物,有助于杀菌效果。

预煮时,水与肉之比一般约为1.5:1,以淹没肉块为度。预煮时间一般为30~60min。

预煮过程中的重量变化,则以胶体中析出的水分为主,如肥瘦中等的猪、牛、羊肉在100℃水中沸煮30min的重量减少情况。

为了减少有效物质(即水分以外者)的流失起见,在肉类罐头的原料预煮过程中,可用少量原料分批投入沸水的办法,使表面蛋白质立即凝固,形成保护层而减少损失。

预煮方法:一般将原料投入夹层锅中用沸水预煮,预煮的时间随产品的不同和块状的大小而异,一般分为30min左右,要求达到原料中心无血水为止。

肉类水煮时的重量减少量 单位:%

六、原料的油炸

某些产品采用油炸脱水,肉类油炸时失去原来重量的28%~38%,此时主要损失水分的蒸发。此外损失的含氮物质,占鲜肉含量的2.1%左右,损失的无机盐占鲜肉的3.1%左右。但油炸时,食品有吸收油脂的现象,因而提高了它的营养价值。油脂的吸入量不同,平均约占油炸肉重量的3%~5%。同时经油炸后,肌肉组织酥硬稳定,色泽和风味都得到改善。

油炸方法:目前我国一般采用开口锅放入植物油熬熟,然后根据锅的容量将原料分批放入锅内进行油炸。油炸温度为160~180℃,时间依原料的组织密度、形状、块的大小、油炸温度和成品质量要求等而有不同。大部分产品在油炸前都要求涂上焦糖色液,待油炸后,其表面色泽呈酱黄色或酱红色即行。一般油炸时间为1min左右。

七、肉类罐头的装罐

1、空罐

根据不同产品分别可采用抗硫涂料罐、防粘涂料罐或经钝化处理的素铁罐。装罐前应清洗干净并经沸水消毒,倒罐沥水或烘干。

2、装罐量

原汁、清蒸类以及生装产品,主要是控制好肥瘦、部位的搭配、汤汁或猪皮胶的加量,以保证固形物的含量达到要求。

因瘦肉含水分较高,经杀菌后,水分排出而影响固形物不足。油炸产品,则主要控制油炸的脱水率。需预煮的产品,预煮的时间和温度以及夹层锅的蒸汽压的控制则十分重要。

装罐时,罐内食品应保证规定的分量和块数。装罐前食品须经过定量后再装罐。定量必须准确。

装罐时应保持内容物和罐口的清洁,并注意排列上的整齐美观。

根据产品的要求,分别可采用生装罐或熟装罐;人工装罐或机械装罐。

八、排气与密封

排气主要分加热排气和抽气两种。由于加热排气多了一道工序,既花劳动力,又占用了车间面积,同时多了一次热处理,往往对产品的质量有影响,有时还会产生流胶现象,生产能力又较低,故能用真空封罐机抽气密封的产品,尽量用抽气密封。

目前对待特大罐型及带骨产品尚用加热排气,若采用抽气密封,仍能保证产品质量,则尽可能采用抽气密封。

密封前,根据罐型及品种不同,选择适宜的罐中心温度或真空度,防止成品真空度过高或过低而引起杀菌后的瘪罐或物理性胀罐。密封后的罐头,用热水或洗涤液洗净罐外油污,迅速杀菌。要求密封至杀菌,不超过60min为宜。严防积压,以免引起罐内细菌繁殖败坏或风味恶化、真空度降低等质量问题。