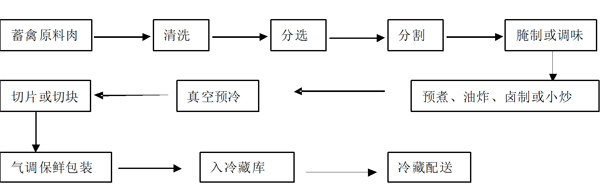

生产的畜禽肉类菜肴系列产品,其工艺流程大体可共分11道工序,具体流程详见下图:

二、工艺条件:

(1)原料预处理:将收购的畜禽原料肉进行分级挑选、清洗、分割,然后再按不同品种、不同规格分别进行加工;

(2)腌制或调味:根据不同产品的标准化配方,配制腌制料或调味料,将原料肉在10℃下进行腌制或调味;

(3)预煮或油炸:将畜禽原料肉放入夹层锅中,加入2—3倍清水,加热至沸腾,捞除浮沫,再取出畜禽原料肉。或将畜禽原料肉放入120—180℃的油中炸至金黄色;

(4)卤制:畜禽原料肉在预煮或油炸后,立即投入夹层锅中,按标准配方加入调味料、香辛料,加热至沸腾,再保持微沸1—3小时,至畜禽原料肉完全熟透,调料充分渗入肉内;

(5)真空速冷:将卤制好的畜禽肉立即送入10℃以下的10万级净化车间,用真空快速冷却机冷却20—30分钟,使肉温降至10℃以下,以缩短细菌最佳繁殖温度的时间,延长产品保鲜期;

(6)切片或切块:在净化车间内,用高速切片机将冷却后的畜禽肉切片或切块;

(7)包装:在净化车间内,用盒式气调保鲜包装机充二氧化碳和氮气包装;

(8)冷藏、配送:将成品储存在4—10℃的冷藏库内,并采用冷藏方式进行配送以延长成品保质期。

三、工艺技术:

采用传统畜禽肉类卤菜配方,结合应用当今最先进的真空快速冷却和气调保鲜包装生产工艺,进行畜禽肉类卤菜的标准化、规模化、洁净化生产。其生产工艺的关键创新点主要有:

(1)根据栅栏理论和技术,采用真空速冷、减菌化处理、气调保鲜包装技术措施,并在10℃以下、10万级洁净车间进行生产,有效控制微生物的污染与繁殖,延长畜禽肉类卤菜的保鲜期和保质期。

(2)通过成品在贮存、运输和销售过程中,始终把温度控制在4—10℃范围内,使产品保鲜期达10-15天,有利于工厂化、规模化生产,达到节能减排环保措施。

(3)按照HACCP质量管理体系要求,从原材料控制微生物、重金属、兽药残留、激素残留、农药残留等安全卫生指标,在加工阶段控制食盐用量、硝酸盐等添加剂用量和温度、微生物等指标,根据不同产品确定安全卫生关键控制点,严格控制产品质量。

(4)实行生产全过程的质量监督。与传统加工工艺相比,具有流程合理、劳动强度低、操作方便、能耗少等优点,可实现生、熟食品加工标准化、规模化、洁净化生产。其生产的各类产品具有色香、味美、形好、保持原汁原味、卫生安全性高、保鲜期、保质期从原来的1天延长至10-15天以上等突出优点。

四、生产环境:

生、熟食品加工属高危食品,为了确保生产过程的安全卫生,在《肉类加工厂卫生规范》(GB12694-90)的标准基础上,再提高了洁净度标准进行生产车间设计。根据工艺要求,生产车间分:更衣间、洗手间、办公室、化验室、配料间、解冻清洗间、卤制间、真空速冷间、切片气调保鲜包装间、成品库、冷库、机房等。其中成品库、冷库为一般生产区;配料间、解冻清洗间、卤制间为准洁净生产区;真空速冷间、切片气调保鲜包装间为洁净生产区,洁净度设计为10万级、温度理论上要求在4—10℃,现实上人员上班时人体温度的变化,一般都在7—10℃。各车间每天晚上都要进行臭氧杀菌消毒,从而从硬件上完全保证了食品的卫生安全。

更多详情请登录:www.jugang.net

更多详情请登录:www.jugang.net

责任编辑:王佩东