超高压腌制对烤制猪肉品质的影响

王 琳1,冉佩灵1,熊双丽2*,李安林2, (1.西南科技大学生命科学与工程学院;2.四川旅游学院食品学院)

信息来源:《肉类产业资讯》

发布日期:2022年第5期

发布日期:2022年第5期

摘要:为研究超高压处理对烤制猪肉腌制的影响,并优化其工艺。本研究以猪肋条肉为原料,采用单因素与响应面相结合的方法,研究超高压腌制对烤肉感官品质与脂肪氧化的影响,确定超高压腌制最佳工艺,并与常温常压腌制、低温常压腌制比较。结果表明:超高压腌制最佳条件为:180MPa,温度15℃,腌制时间30min,得到感官评分92.59,与预测值基本一致。经过超高压腌制的烤肉与常温常压腌制和低温常压腌制比较,过氧化值分别降低了21.29%和9.89%;丙二醛含量分别降低了41.90%和4.22%;感官评分分别提高了10.84%和9.52%,硬度和咀嚼性更低。采用PEN3型电子鼻检测烤肉挥发性物质,并对其响应值进行主成分分析(principal component analysis, PCA)。结果表明超高压腌制与常温常压腌制风味相似,两者与低温常压腌制风味差别较大。超高压腌制的烤肉在感官、脂肪氧化、质构等得到改善。

关键词:超高压处理;腌制;烤制;猪肉;工艺优化;电子鼻;风味比较

烧烤是人类最古老的食品烹饪加工方式,即直接将肉制品放置于高温的环境下烘烤至表面变为金黄色,形成外焦里嫩的独特口味。烤肉是目前餐饮行业中深受消费者欢迎的一大类美食,但目前关于此类食品加工工艺对产品感官、风味、营养和安全等品质影响的研究被忽视,危害物质的产生与控制机理仍需进一步深入研究。与烤肉品质密切相关的风味、嫩度、多汁性、过氧化值和丙二醛含量等因素,受原料、预处理、腌制和烤制等因素的影响。腌制剂种类、腌制方式和时间等影响腌制肉制品传质速率、嫩度、色泽、保水性和质构等。

食品超高压技术(ultra-high pressure, UHP),指在密闭的超高压容器内,用水作为介质对软包装食品等物料施以400~600MPa的压力或者是用高级液压油施加以100~1000MPa压力的一种新型处理技术。自1990年日本首次生产超高压果酱食品以来,超高压技术在食品加工领域中的应用原理与范围便备受关注。由于超高压技术可以破坏分子中部分氢键和二硫键等非共价键,引起食品中的酶、蛋白质、淀粉等生物分子构型发生变化,具有杀菌保鲜、嫩化肉和改善肉制品质构特性作用。日本的Fujichiku公司将腌熏猪肉切片真空包装后放在常温、300MPa压力条件下高压处理2 h,经高压处理后能够明显加快腌制速度。另有研究表明,经过超高压处理后,猪肉拥有类似火腿般的独特口感,牛腿肉拥有脊肉般的柔软效果。

目前关于超高压技术用于预调理猪肉腌制的报道较少,论文主要通过研究超高压对腌制五花肉烤制后感官、过氧化值、质构和风味等的影响,并与常温常压和低温常压进行比较,以期为高压技术在预调理肉制品和烤肉制品中的应用提供一定的参考。

1 材料与方法

1.1 材料与仪器

新鲜猪五花肉选用同品种、同批次、相同部位、肥瘦均匀的猪五花肉,肥肉与瘦肉的比例约为1:1,鸡精;食盐;辣椒、花椒、孜然;橄榄油;十三香;大豆分离蛋白;大蒜。冰乙酸、三氯甲烷、碘化钾、硫代硫酸钠、石油醚(沸程为30℃~60℃)、无水硫酸钠、可溶性淀粉、三氯乙酸、乙二胺四乙酸二钠、硫代巴比妥酸。

M1-205A型美的微波炉;DZ400-DZ(2L)型真空封装机;UV5800PC型紫外可见分光光度计;HPP.L2-800/1型高压设备;TA.XT plus质构仪;PEN3型电子鼻;YH-36型远红外食品烤炉。

1.2 实验方法

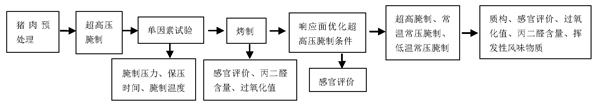

1.2.1 主要技术路线

1.2.2 操作要点

1.2.2.1 猪肉预处理

选用同品种、同批次、相同部位、肥瘦均匀的猪五花肉,肥肉与瘦肉的比例约为1:1。宰杀冷却,冷冻五小时后用切片机切成3mm的肉片,分装为100g/份,真空包装后储存在-18℃的冷冻室内。使用前置于微波炉解冻,并去血水。

1.2.2.2 猪肉腌制

经预实验得出烤肉腌制剂适宜配方:鸡精0.3%、食用盐1.1%、橄榄油9.0%、辣椒3.5%、花椒0.5%、十三香1.0%、孜然0.2%、大豆分离蛋白1.5%、大蒜5.0%。

超高压腌制处理:解冻后猪肉涂抹上腌制剂后,装于真空袋抽真空,对猪肉进行腌制处理。加压时升压速度为50MPa/s,卸压速度为100MPa/s;腌制压力100MPa,保压时间10min,腌制温度15℃。

1.2.2.3 猪肉烤制

在烤盘上铺一张烤纸,将腌制后猪肉平整铺在烤纸上。烤箱上下火预热到180℃后烤制8min。

1.2.3 腌制工艺单因素实验

在腌制压力为100MPa,保压时间为10min,腌制温度为15℃的条件下,考察超高压腌制压力(100、200、300、400、500MPa)、保压时间(10、20、30、40、50min)、腌制温度(15、25、35、45、55℃)等对烤制猪肉感官评价、丙二醛含量、过氧化值的影响。

1.2.4 响应面试验设计

在单因素试验的基础上,根据Box-Behnken中心组合设计原理,以腌制压力(A)、腌制温度(B)、保压时间(C)为考察指标,以感官评分为响应值,设计三因素三水平响应面试验,优化超高压腌制猪肉条件,试验因素水平如表1。

表1 响应面试验因素水平

| 水平 | 因 素 | ||

| A 腌制压力(MPa) | B 腌制温度(℃) | C 保压时间(min) | |

| -1 | 100 | 15 | 10 |

| 0 | 200 | 25 | 20 |

| 1 | 300 | 35 | 30 |

1.2.5 不同腌制方式对烤制猪肉品质的影响

超高压腌制:采用1.2.4实验所得超高压最优工艺腌制;常温常压腌制:常温常压(25℃)条件腌制30min;低温常压腌制:参考李新等条件稍作修改为温度4℃,腌制30min。

1.2.6 烤肉感官评价

邀请10名具有食品专业相关知识和相关培训的同学组成感官评价小组。确保每次评价中有合适的时间间隔和独立安静的评价环境,每品评一个样品应漱口。根据产品特点,参考 GB 2726-2016《食品安全国家标准 熟肉制品》按照感官评价标准表2对烤肉进行评价。

表2 烤肉感官评分标准与细则

| 分类 | 特征描述 | 分值 |

| 滋味 (30分) |

入口咸淡适宜,具有烤肉应有的滋味,肉香和香料味相得益彰 | 30~21 |

| 略微过咸或者略微偏淡,具有一些烤肉的滋味,香料味道过重掩盖了肉的味道或者香料味道过淡不能完全掩盖肉的腥味 | 20~11 | |

| 过于咸或者过于淡,没有烤肉的滋味,全是香料味或没有香料味 | 10~0 | |

| 香气 (25分) |

具有烤熟肉和香料混杂的芳香气味,有令人愉悦的香气 | 25~17 |

| 有一些烤肉和香料混杂的味道,其中夹杂着一些烤焦的味道或者肉腥味 | 16~8 | |

| 有烤焦气味和令人不愉快的难闻气味 | 7~0 | |

| 色泽 (20分) |

色泽金黄,让人有强烈的食欲 | 20~14 |

| 色泽偏白或黑,让人有一些食欲 | 13~7 | |

| 色泽为白色或黑色,让人完全没有食欲 | 6~0 | |

| 口感/嫩度(25分) | 口感软硬适中,既有嫩度,也有适当的嚼劲 | 25~17 |

| 口感偏嫩或偏老 | 16~8 | |

| 没熟的嫩感或者过熟感 | 7~0 |

1.2.7 过氧化值和丙二醛含量测定

过氧化值测定采用GB 5009.227-2016《食品安全国家标准 食品中过氧化值的测定》的直接滴定法进行测定。

丙二醛含量测定采用GB 5009.181-2016《食品安全国家标准 食品中丙二醛的测定》的分光光度法进行测定。

1.2.8 质构特性测定

取烤肉,选择平整部分,去除表面调料等杂物。采用Kuttappan等方法略作修改,探头A/MORS,设定测试模式:压缩、测前速度:0.5mm/s、测中速度:0.5mm/s、测后速度:10.00mm/s。目标模式:位移。位移:1.50mm,触发力:5.0g。

1.2.9 电子鼻风味分析

采用岳玲等方法略作修改,将样品剁碎,取1.0g均匀的样品于15mL顶空进样瓶中,封口,冷冻24h后,于常温平衡30min后,采取顶空吸气法进行电子鼻检测分析,每个样品重复3次。分别测定超高压腌制、常温常压腌制、低温常压腌制三种腌制方式的烤肉样品的挥发性风味物质。

检测条件:样品测定间隔1s,清洗时间60s,归零时间10s,样品准备时间5s,分析采样时间70s,进样流量400mL/min。

1.3 数据处理

质构数据每组重复6次,其余每组实验重复3次,结果均以平均值±标准偏差表示。利用Microsoft Excel 2016、SPSS 17.0、Design-Expert8.0.6对数据进行整理分析;电子鼻数据采用Winmuster软件进行主成分分析;采用Origin2021软件绘图。

2 结果与分析

2.1 单因素实验

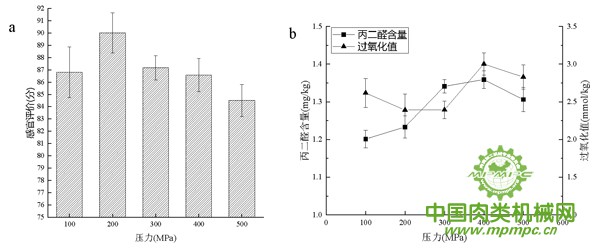

2.1.1 超高压腌制压力对烤制猪肉感官评价和脂肪氧化的影响

由图1a可知,当压力增大时,感官评分先增加后降低,感官评分在200MPa 达到最佳。这结果与王元等报道结果相同,可能因为200MPa的处理能够提高烤肉嫩度,使烤肉口感因为压力增大而变得软嫩,当压力继续增加后,可能压力过高引起肌球蛋白丝凝结及蛋白质变性、分解,组织松散,口感下降。

由图1b可知,烤肉过氧化值在300MPa最低,可能因为超高压能抑制脂肪氧合酶活性,从而降低过氧化值。当压力过高过氧化值增加,在400MPa时达到峰值,可能与膜的破坏有关。烤肉的丙二醛含量在100MPa达到最低值,可能是高压使蛋白质发生变性,金属离子被释放出来,导致脂肪氧化的速度增加。当压力过高时,丙二醛含量降低,可能与变性蛋白的协同作用有关。综合考虑能源节约,选择100MPa,200MPa,300MPa作为响应面设计水平。

图 1 压力对烤制猪肉感官评价及脂肪氧化的影响

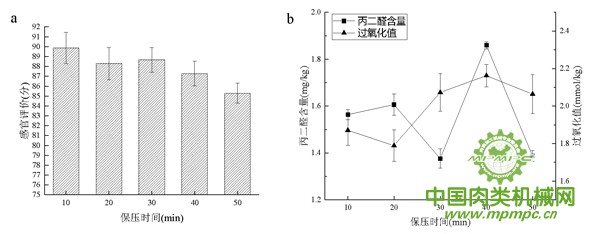

2.1.2 超高压腌制时间对烤制猪肉感官评价和脂肪氧化的影响

由图2a可知,烤肉的感官评分在10min时最高,在50min时最低,这与张守勤等研究类似,可能是因为保压时间过长使肉纤维状态逐渐模糊,对烤肉色泽影响较大,导致感官评分低。图2b结果显示,烤肉过氧化值在20min时达到最低值,在40min时达到最高值。丙二醛含量在30min时达到最低,40min时达到最高。呈现不规律原因,需要进一步研究。因此综合考虑后,选择10min、20min、30min作为响应面设计水平。

图2 保压时间对烤制猪肉感官评价及脂肪氧化的影响

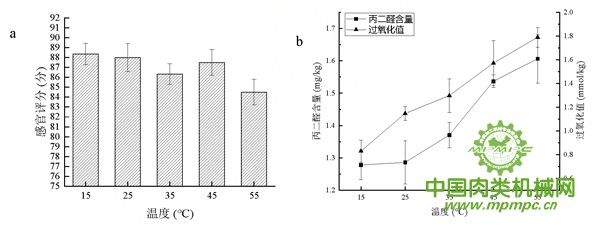

2.1.3 超高压腌制温度对烤制猪肉感官评价和脂肪氧化的影响

由图3a可知,烤肉的感官评分在超高压腌制温度15℃时达到最高分,在55℃时达到最低。可能是因为结缔组织会在40~60℃之间变性,这种蛋白质的变性会导致剪切力增大,从而嫩度下降。由图3b可知,温度升高,过氧化值增加。在加热条件下,烤肉过氧化值增加,温度的升高也加速过氧化物的分解,并且过氧化物在低温下不会完全分解,形成的产物可能进一步增加过氧化值。烤肉的丙二醛含量随温度升高而逐渐增加。可能是由于加热处理促进铁蛋白中铁离子释放催化肌肉的氧化。综合考虑后,选择15℃、25℃、35℃作为响应面设计水平。

图3 温度对烤制猪肉感官评价及脂肪氧化的影响

2.2 响应面试验

2.2.1 设计与结果

根据以上单因素试验结果,以腌制压力、温度、时间为自变量,以感官评分作为响应值,采用Box-Benhnken试验设计,其设计水平和结果如表3所示。

表3 响应面试验设计和结果

| 试验号 | A 压力(MPa) | B 温度(℃) | C 时间(min) | 感官评分 |

| 1 | -1 | -1 | 0 | 86 |

| 2 | 1 | -1 | 0 | 82 |

| 3 | -1 | 1 | 0 | 87 |

| 4 | 1 | 1 | 0 | 75 |

| 5 | -1 | 0 | -1 | 86 |

| 6 | 1 | 0 | -1 | 80 |

| 7 | -1 | 0 | 1 | 86 |

| 8 | 1 | 0 | 1 | 77 |

| 9 | 0 | -1 | -1 | 88 |

| 10 | 0 | 1 | -1 | 91 |

| 11 | 0 | -1 | 1 | 92 |

| 12 | 0 | 1 | 1 | 84 |

| 13 | 0 | 0 | 0 | 89 |

| 14 | 0 | 0 | 0 | 90 |

| 15 | 0 | 0 | 0 | 89 |

| 16 | 0 | 0 | 0 | 90 |

| 17 | 0 | 0 | 0 | 88 |

Design-Expert8.0.6软件对试验数据进行分析,方差分析结果如表4,模型的F值为95.56,P<0.01,极显著,说明该模型具有统计学意义。失拟项F值为0.12,P=0.9442>0.05,表现为不显著,即方程的拟合度较好。相关系数 R?=0.9912,校正决定系R2adj=0.9815,说明该模型具有统计学意义,可用来进行烤肉感官评分的预测。回归方程:

感官评分=89.20-3.87A-1.37B-0.75C-2.00AB-0.75AC-2.75BC-6.60A2-0.10B2-0.35C2

表4 方差分析结果

| 差异来源 | 平方和 | 自由度 | 均方 | F值 | P值 | 显著性 |

| 模型 | 374.71 | 9 | 41.63 | 95.56 | <0.0001 | ** |

| A-压力 | 120.12 | 1 | 120.12 | 275.7 | <0.0001 | ** |

| B-温度 | 15.12 | 1 | 15.12 | 34.71 | 0.0006 | ** |

| C-时间 | 4.5 | 1 | 4.5 | 10.33 | 0.0148 | * |

| AB | 16 | 1 | 16 | 36.72 | 0.0005 | ** |

| AC | 2.25 | 1 | 2.25 | 5.16 | 0.0573 | |

| BC | 30.25 | 1 | 30.25 | 69.43 | <0.0001 | ** |

| A2 | 183.41 | 1 | 183.41 | 420.94 | <0.0001 | ** |

| B2 | 0.042 | 1 | 0.042 | 0.097 | 0.765 | |

| C2 | 0.52 | 1 | 0.52 | 1.18 | 0.3126 | |

| 残差 | 3.05 | 7 | 0.44 | |||

| 失拟项 | 0.25 | 3 | 0.083 | 0.12 | 0.9442 | NS |

| 纯误差 | 2.8 | 4 | 0.7 | |||

| 总离差 | 377.76 | 16 |

注:**差异极显著,P<0.01;*差异显著,P<0.05,NS不具有显著性。

2.2.2 各因素交互作用分析

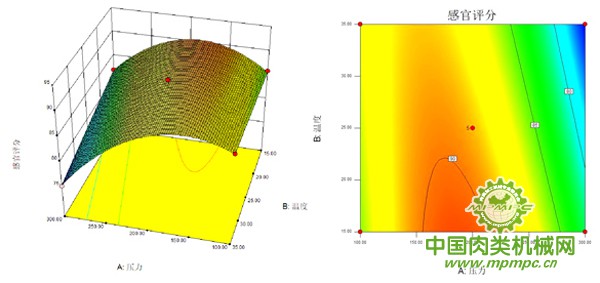

图4为超高压压力和温度交互作用对烤肉感官的影响,逐渐升高超高压温度,感官评分随压力增加一直呈先上升后减小的趋势,且温度越高时,感官评分随压力的增加,降低的趋势更明显;逐渐增加压力,感官评分随温度的增加,先有上升趋势,但不明显,而后下降趋势明显。从等高线的形状和疏密程度可知,压力对感官评分的影响大于温度对感官评分的影响,两者交互作用显著。

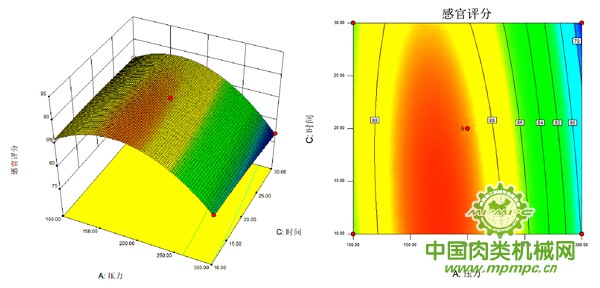

图5表示了超高压时间和压力的交互作用对烤肉感官品质的影响。逐渐增加压力,感官评分随时间增加趋于平缓;逐渐增加超高压时间,烤肉感官评分随着压力的增加,一直处于先增加后减小的趋势。从等高线的形状和疏密程度可知,压力对感官评分的影响大于时间对感官评分的影响,与方差分析结果一致。

图4 压力和温度响应曲面图

图5 压力和时间响应曲面图

2.2.3 验证试验

根据响应面软件分析,确定超高压最佳工艺参数压力180.10MPa,温度15.00℃,超高压腌制时间30.00min,此条件下烤肉感官评分92.39。考虑到实际操作可行性,修正参数后,超高压最佳工艺参数:压力180MPa,温度15.00℃,腌制时间30.00min,得到感官评分92.59与预测值基本一致,说明运用响应面法优化超高压腌制烤肉的工艺参数准确可行。

2.3 不同腌制方式对烤制猪肉品质的影响

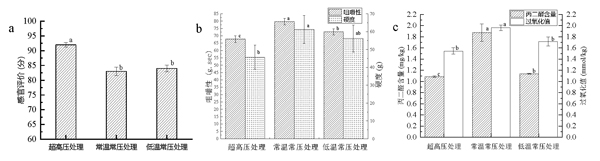

由图6a中可得,超高压腌制的烤肉的感官评分为最高,常温常压腌制的烤肉感官总得分最低。可能是因为烤肉经过超高压腌制后,分子结构被破坏,烤肉肉质更嫩。低温常压腌制的烤肉感官评分略高于常温常压腌制,无差异显著性。

由图6b可知,经过超高压处理的烤肉硬度与咀嚼性是三种处理方式中最低的,可能是因为压力使猪肉中的肌肉纤维和蛋白质的结合发生解离,性质发生变化,并且肌纤维碎片化最终造成硬度下降。

由图6c可得,三种腌制方法中,超高压腌制的过氧化值和丙二醛含量均为最低,常温常压腌制的过氧化值和丙二醛含量均为最高。可能是因为烤肉中的过氧化物被高压破坏,所以会对脂肪氧化形成抑制,所以过氧化值和丙二醛含量相较于常温常压处理更低。

图6 三种腌制方式对烤制猪肉品质的影响

2.4 不同腌制方式对烤肉挥发性物质的影响

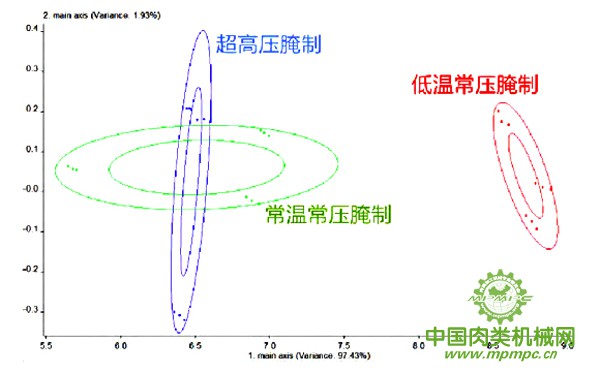

从图7可以得到,第一主成分(PC1)和第二主成分(PC2)的累积贡献率99.36%大于85%,说明PC1和PC2已经包含很大信息量,能反映样品整体信息。其中第一主成分(横坐标)贡献率是97.43%,所以样品的主要差异都是体现在第一主成分上。超高压腌制和常温常压腌制的烤肉部分区域发生重叠,说明这两种腌制方式在气味有相似之处,而低温常压腌制的图像与超高压腌制及常温常压腌制的图像之间没有交叉重叠,说明低温腌制风味与其他两种腌制方式有差异。低温腌制与超高压腌制在电子鼻区分的主成分分析图上位置分离比较大,所以整体风味信息两者差别较大,而常温腌制与低温腌制在主成分分析图上位置接近,因此差别相对较小,具体成分变化有待进一步研究分析。

图7 三种腌制方式电子鼻数据主成分分析图

3 结论

在单因素试验基础上,经响应面法优化得到的最佳腌制猪肉条件为压力180MPa,温度15.00℃,腌制时间30.00min。超高压腌制烤肉与低温常压、常温常压比较,过氧化值分别降低了9.89%和21.29%。超高压腌制烤肉比低温常压腌制烤肉和常温常压腌制烤肉的丙二醛含量分别降低了4.22%和41.90%。超高压腌制烤肉比低温常压腌制烤肉和常温常压腌制烤肉的感官评分分别提高了9.52%、10.84%。超高压腌制的烤肉硬度比常温常压腌制和低温常压腌制的烤肉的硬度分别降低了25.31%和18.54%,咀嚼性分别降低了14.92%和6.81%。结合电子鼻检测的PCA分析图发现,低温腌制烤肉与超高压、常温常压腌制烤肉可以较好地用电子鼻进行区分。综合以上的分析,可以认为超高压腌制的烤肉优于常温常压腌制的烤肉和低温常压腌制的烤肉,而低温常压腌制的烤肉又优于常温常压腌制的烤肉。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: