真空滚揉—超高压制备调理鸡胸肉的工艺优化

许美玉1 何丹2 宋洪波2 唐道邦3,4 黄群2 (1.漳州职业技术学院食品工程学院;2.福建农林大学食品科学学院;3.广东省农业科学院蚕业与农产品加工研究所;4.广东省农产品加工重点实验室)

信息来源:《肉类产业资讯》

发布日期:2021年第6期

发布日期:2021年第6期

摘要:以保水率和蒸煮损失率为评价指标,分别采用正交试验和响应面分析法优化低磷保水剂配比和真空滚揉—超高压制备调理鸡胸肉工艺条件,并对处理后的调理鸡胸肉的质构指标进行测定。研究结果表明,最佳低磷保水剂配比为焦磷酸钠0.2%、淀粉7.0%、碳酸氢钠1.5%,最佳真空滚揉—超高压制备工艺条件为真空滚揉时间31min、超高压处理时间10min、压力190MPa,经处理后调理鸡胸肉的平均保水率为13.69%,并且具有较好的质构品质。通过复合低磷保水剂及真空滚揉结合超高压技术能够改善调理鸡胸肉制品保水性和品质。

关键词:调理鸡胸肉;低磷保水剂;真空滚揉;超高压;保水率

调理鸡胸肉是一类以鸡胸肉为原料,经适当加工、包装,可直接食用或食用前简单加工的新型、营养、快捷的加工类食品。调理鸡胸肉类加工制品可改善冷冻鸡胸肉的加工品质,提高肉的保水性、嫩度,改善肉品色泽,增强肉品风味。保水率和蒸煮损失率是调理肉制品的重要品质评价指标,与肉品多汁口感、嫩度、出品率等密切相关。磷酸盐是目前最常用的提高肉制品保水性、降低蒸煮损失率的方法,但在肉制品中过多使用磷酸盐会产生不良色泽和风味,使肉质粗糙,且对人体健康也有一定的危害。针对上述问题,低磷保水剂和无磷保水剂逐渐被应用到肉制品中,常用的磷酸盐替代物有:淀粉、碳酸氢钠、海藻糖、柠檬酸钠、食盐、壳聚糖等。但李玉辉等分析了全磷、低磷和无磷保水剂对鸡胸肉保水率的影响,发现低磷和无磷保水剂在较低添加量时的保水率低于全磷保水剂,且磷酸盐含量越少,其他保水剂使用剂量越大。因此,需寻求其他方法来降低肉制品磷酸盐含量的同时,提高保水性,并改善肉制品品质。

真空滚揉是调理肉制品加工中最常用的方法,通过机械作用对肉进行翻滚、摔打,从而缩短腌制时间,降低蒸煮损失率,提高保水率、食品品质和感官品质等。超高压技术因能够有效克服传统的热加工方式处理食品所带来的缺陷已被广泛应用于食品加工业。在肉制品加工过程中超高压处理的运用可以增强肉制品的凝结力和保水能力。目前,尚未见关于采用真空滚揉和超高压结合技术来改善调理鸡胸肉制品保水性和品质的研究报道。试验拟以保水率为主要评价指标,综合考虑蒸煮损失率,探讨该组合方法对调理鸡胸肉品质的影响,并运用正交试验和响应面法优化工艺条件,以期为调理鸡胸肉制品在生产、加工行业中的应用提供理论和技术参考。

1 材料与方法

1.1 材料与试剂

鸡胸肉(冷冻):福建永辉超市,于-18℃保存;食盐;玉米淀粉、碳酸氢钠;焦磷酸钠;亚硝酸钠、抗坏血酸、五香粉、料酒、姜粉、白胡椒粉、大豆油、大豆分离蛋白、卡拉胶:食品级。

1.2 仪器与设备

超高压设备:HPP600MPa/5L型;试验室用真空滚揉机:GR30;真空包装机:DZQ400型。

1.3 试验方法

1.3.1 工艺流程

肉预处理→真空滚揉腌制→真空包装→超高压处理→冷藏

1.3.2 鸡胸肉预处理及样品处理 将冷冻鸡胸肉置于4℃冰箱解冻12h,洗净,去除表面脂肪和结缔组织,并修整为5cm×10cm×2cm长条,4℃保存备用。真空滚揉腌制前需要将腌制液充分混匀,真空滚揉过程中压力保持0.06MPa,试验中所有处理过的样品均在4℃冰箱中冷藏。

1.3.3 低磷保水剂配比优化的单因素试验及正交试验设计

(1)焦磷酸钠添加量:将预处理后的鸡胸肉称重,与腌制液(食盐1.5%、冰水20%、淀粉5.0%、碳酸氢钠为1.2%,均以肉计)一同放入滚揉机真空滚揉腌制30min,压力0.06MPa,考察腌制液中焦磷酸钠(0.05%,0.10%,0.15%,0.20%,0.25%,0.30%)添加量对经滚揉处理后的调理鸡胸肉保水率和蒸煮损失率的影响。

(2)淀粉添加量:将预处理后的鸡胸肉称重,与腌制液(食盐1.5%、冰水20%、焦磷酸钠0.20%、碳酸氢钠为1.2%,均以肉计)一同放入滚揉机真空滚揉腌制30min,压力0.06MPa,考察腌制液中淀粉(1.0%,3.0%,5.0%,7.0%,9.0%)添加量对经滚揉处理后的调理鸡胸肉保水率和蒸煮损失率的影响。

(3)碳酸氢钠添加量:将预处理后的鸡胸肉称重,与腌制液(食盐1.5%、冰水20%、焦磷酸钠0.20%、淀粉5.0%,均以肉计)一同放入滚揉机真空滚揉腌制30min,压力0.06MPa,考察腌制液中碳酸氢钠(0.3%,0.6%,0.9%,1.2%,1.5%,1.8%)添加量对经滚揉处理后的调理鸡胸肉保水率和蒸煮损失率的影响。

(4)正交试验优化:根据单因素试验结果,以保水率及蒸煮损失率为指标,进行L9(33)正交试验。

1.3.4 真空滚揉—超高压处理工艺优化

(1)腌制液配比:焦磷酸钠0.2%、淀粉0.7%、碳酸氢钠1.5%、亚硝酸钠0.02%、抗坏血酸0.05%、冰水20%、五香粉0.5%、食盐1.5%、料酒2.0%、姜粉0.2%、白胡椒粉0.2%、大豆油2.5%、大豆分离蛋白1.0%、卡拉胶0.9%,均以肉重计。

(2)真空滚揉时间:将预处理后的鸡胸肉称重,与腌制液一同真空滚揉腌制,压力为0.06MPa。滚揉完成后将鸡胸肉真空包装,然后进行超高压处理,处理时间10min,处理压力100MPa。考察真空滚揉时间(0,10,20,30,40,50min)对调理鸡胸肉保水率和蒸煮损失率的影响。

(3)超高压处理压力:将预处理后的鸡胸肉称重,与腌制液一同真空滚揉腌制30min,压力为0.06MPa。滚揉完成后将鸡胸肉真空包装,然后进行超高压处理10min。考察处理压力(50,100,150,200,250,300,400,500MPa)对调理鸡胸肉保水率和蒸煮损失率的影响。

(4)超高压处理时间:将预处理后的鸡胸肉称重,与腌制液一同真空滚揉腌制30min,压力为0.06MPa。滚揉完成后将鸡胸肉真空包装,然后进行超高压处理,处理压力100MPa。考察高压处理时间(0,5,10,15,20,25min)对调理鸡胸肉保水率和蒸煮损失率的影响。

(5)响应面试验优化:在单因素试验结果的基础上,采用响应面分析法中的Box-Behnken试验优化制备调理鸡胸肉的真空滚揉—超高压处理工艺参数。

1.3.5 保水率测定 参照文献。

1.3.6 蒸煮损失率测定 将保水率测定后的鸡胸肉分装于真空袋,封口。煮制10min(沸水),冷却后再滤干称重,按式(1)计算蒸煮损失率。

式中:A——蒸煮损失率,%

m1——鸡胸肉测定保水率后的重量,g;

m2——鸡胸肉冷却后用滤干后的重量,g。

1.3.7 质构测定 将最佳工艺肉样切成1.5cm×1.5cm×1.5cm方块状。质构测定参照张立彦等的方法并适当修改。参数条件为:TPA模式,探头型号为P/36R,压缩比40%,测前速度2.00mm/s,测中速度1.00mm/s,测后速度5.00mm/s,两次下压间隔时间为5.0s,触发力Auto—5g,数据获取速率200s-1。选用硬度、凝聚性、弹性、咀嚼性、回复性、胶黏性等参数评价不同压力处理后鸡胸肉样品的质构特性。每个样品进行6次重复,试验结果取其平均值。

1.4 数据处理

采用DPS 7.05(多重比较用Fisher LSD法)和origin2018对测定指标进行数据处理,Design-Expert 8.0软件进行响应面分析,以不同小写字母表示差异显著(P<0.05)。所有试验进行3次平行。

2 结果与分析

2.1 低磷保水剂配比优化

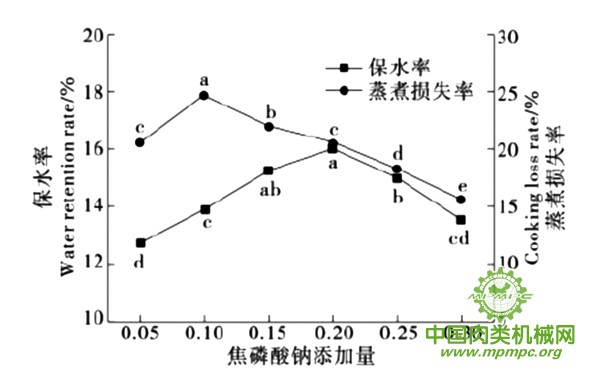

2.1.1 焦磷酸钠添加量的确定 由图1可知,随着焦磷酸钠添加量的增加,鸡胸肉保水率和蒸煮损失率先上升后下降;当焦磷酸钠添加量为0.20%时,鸡胸肉保水率最高;当焦磷酸钠添加量为0.10%时,鸡胸肉蒸煮损失率最高。试验中鸡胸肉保水率的变化趋势与孟宇竹等研究结果类似。蒸煮损失率的下降可能是焦磷酸钠的使用可以改善调理鸡胸肉蛋白质与水的结合能力。综上,焦磷酸钠的添加量为0.20%较宜。

图1 焦磷酸钠添加量对鸡胸肉保水率和蒸煮损失率的影响

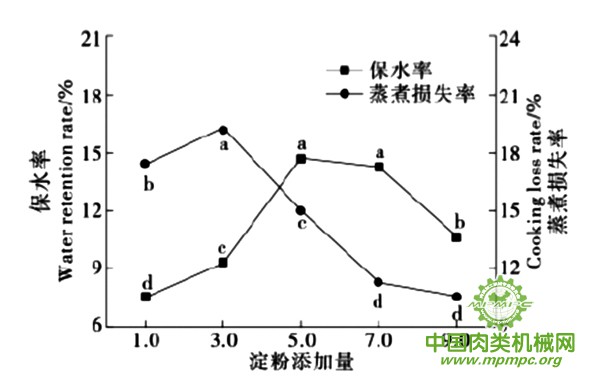

2.1.2 淀粉添加量的确定 由图2可知,随着淀粉添加量的增加,鸡胸肉保水率和蒸煮损失率先上升后下降;当淀粉添加量为5.0%时,鸡胸肉保水率最高;当淀粉添加量为3.0%时,鸡胸肉蒸煮损失率最高;当淀粉添加量由5.0%增加到7.0%时,保水率下降无显著性差异,蒸煮损失率下降显著。淀粉的流动性较差,过量加入可能会影响颗粒的流动性,造成保水率降低,因此当淀粉添加量超过5.0%后保水率下降。综上,淀粉的较适添加量为7.0%。

图2 淀粉添加量对鸡胸肉保水率和蒸煮损失率的影响

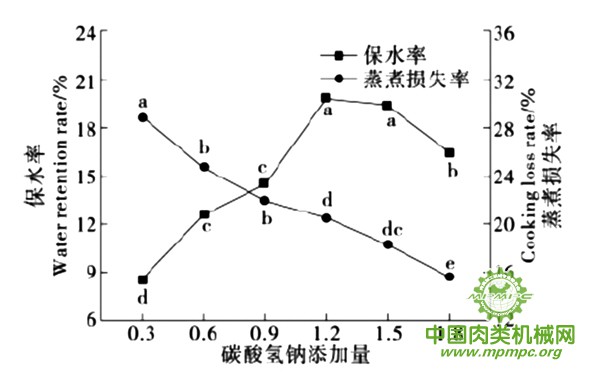

2.1.3 碳酸氢钠添加量的确定 由图3可知,随着碳酸氢钠添加量的增加,鸡胸肉的保水率随碳酸氢钠添加量的增加先上升后下降,鸡胸肉的蒸煮损失率逐渐降低;当碳酸氢钠添加量为1.2%时,鸡胸肉保水率最高;当碳酸氢钠添加量为0.3%时,鸡胸肉蒸煮损失率最高。综上,碳酸氢钠的较适添加量为1.2%。

图3 碳酸氢钠添加量对鸡胸肉保水率和蒸煮损失率的影响

2.1.4 低磷保水剂配比优化 根据单因素试验结果,确定焦磷酸钠、淀粉、碳酸氢钠的添加量见表1。正交试验设计及结果见表2。

表1 正交试验因素水平

| 水平 | A焦磷酸钠 | B淀粉 | C碳酸氢钠 |

| 1 | 0.15 | 5.0 | 0.9 |

| 2 | 0.20 | 7.0 | 1.2 |

| 3

|

0.25

|

9.0

|

1.5

|

表2 正交试验设计及结果

| 试验号 | A | B | C | 保水率/% | 蒸煮损失率/% |

| 1 | 1 | 1 | 1 | 18.33 | 9.48 |

| 2 | 1 | 2 | 2 | 22.81 | 5.20 |

| 3 | 1 | 3 | 3 | 21.31 | 8.26 |

| 4 | 2 | 1 | 2 | 19.46 | 17.33 |

| 5 | 2 | 2 | 3 | 24.86 | 11.15 |

| 6 | 2 | 3 | 1 | 19.31 | 11.04 |

| 7 | 3 | 1 | 3 | 16.79 | 16.60 |

| 8 | 3 | 2 | 1 | 19.89 | 5.94 |

| 9 | 3 | 3 | 2 | 17.06 | 10.48 |

| K1 | 20.81 | 18.20 | 19.18 | ||

| K2 | 21.08 | 22.39 | 19.78 | ||

| K3 | 17.92 | 19.22 | 20.86 | ||

| 极差R | 3.16 | 4.19 | 1.68 |

由表2可知,最优水平为A2B2C3,即焦磷酸钠0.20%、淀粉7.0%、碳酸氢钠1.5%。此条件下的保水率为(24.46±0.70)%,蒸煮损失率为(11.15±0.49)%。恰为表2中保水率最高的试验组,因此选择低磷保水剂最优配方为焦磷酸钠0.20%、淀粉7.0%、碳酸氢钠1.5%。

2.2 真空滚揉—超高压处理工艺优化

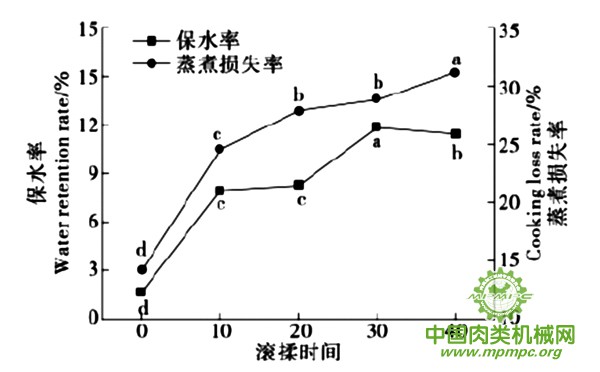

图4 真空滚揉腌制时间对鸡胸肉保水率和蒸煮损失率的影响

2.2.1 真空滚揉时间 由图4可知,真空滚揉时间逐渐增加到30min,鸡胸肉保水率呈上升趋势,然后显著下降(P<0.05)。真空滚揉后(10min)与对照组(0min)相比,保水率显著增加(P<0.05)。鸡胸肉蒸煮损失率随真空滚揉时间的增加而上升。真空滚揉时间10min与对照组相比,蒸煮损失率显著增加(P<0.05)。综合保水率及蒸煮损失率,选择真空滚揉时间30min较为适宜。

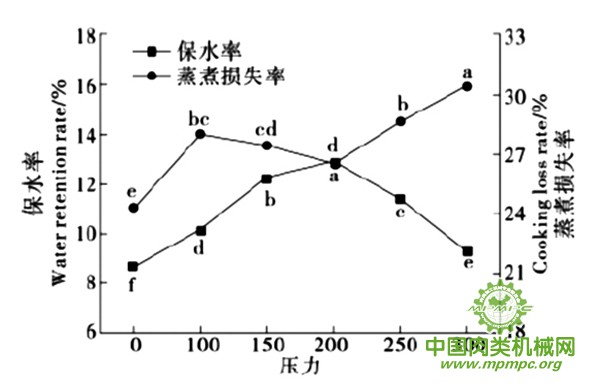

2.2.2 超高压压力 由图5可知,超高压处理能够提高调理鸡胸肉的保水率(P<0.05),压力为200MPa时保水率达最大值,与对照组相比保水率增加了4.27%。冷雪娇等研究表明,超高压处理(150MPa)20min能够显著改善鸡胸肉的持水性。Lakshmanan等研究得出了相似的结论,在压力150MPa下对鲑鱼进行处理能显著提高其保水性。过高的压力处理对肉制品中已经形成的凝胶网络结构有破坏作用,导致水分从原来的网络结构中析出,表现出蒸煮损失率的增加。综合保水率及蒸煮损失率,选择压力为200MPa。

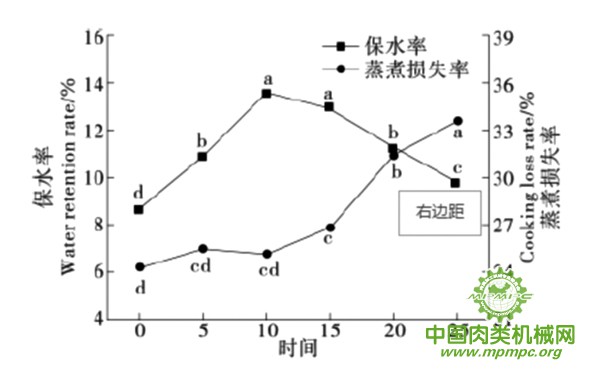

2.2.3 超高压时间 由图6可知,随着超高压处理时间的延长,鸡胸肉保水率先上升后下降,蒸煮损失率呈上升趋势;当超高压处理时间为10min时,保水率达最佳,此时蒸煮损失率较低。综合保水率及蒸煮损失率,选择超高压时间10min为宜。

图5 超高压压力对鸡胸肉保水率和蒸煮损失率的影响

图6 超高压时间对鸡胸肉保水率和蒸煮损失率的影响

2.2.4 响应面优化 根据单因素试验结果,确定真空滚揉时间、超高压时间及压力的各项参数水平(见表3)。通过响应面试验设计对真空滚揉—超高压制备工艺条件进行优化,试验方案及结果见表4。

(1)回归方程的建立及显著性检验:利用Design-Expert 8.0软件对数据进行回归分析,所得回归方程:

Y=13.69+0.32A-0.71B-0.21C-0.47AB+0.86AC+1.48BC-1.59A2-2.54B2-2.73C2。 (2)

保水率回归模型极显著(P<0.001)。由方差分析结果(表5)可知,在试验范围内各因素对保水性影响的排序为:超高压压力>真空滚揉时间>超高压处理时间。该拟合模型的R2为0.9957,校正系数为0.9902,二者均大于0.9,失拟项P=0.3089>0.05,说明该模型拟合程度较好,试验误差小,能够使用该模型分析并预测真空滚揉—超高压制备工艺对鸡胸肉保水性变化的情况。

表3 因素水平编码

| 水平 | A真空滚揉时间/min | B压力/MPa | C超高压时间/min |

| 1 | 20 | 100 | 5 |

| 2 | 30 | 200 | 10 |

| 3 | 40 | 300 | 15 |

表4 响应面试验方案及结果

| 试验号 | A | B | C | 保水率/% |

| 1 | 0 | -1 | -1 | 10.85 |

| 2 | 0 | 0 | 0 | 13.75 |

| 3 | -1 | 0 | -1 | 10.30 |

| 4 | 0 | 0 | 0 | 13.85 |

| 5 | 0 | 1 | 1 | 8.94 |

| 6 | 1 | 1 | 0 | 8.91 |

| 7 | 1 | 0 | -1 | 8.98 |

| 8 | -1 | -1 | 0 | 9.25 |

| 9 | -1 | 0 | 1 | 8.03 |

| 10 | -1 | 1 | 0 | 8.96 |

| 11 | 1 | 0 | 1 | 10.14 |

| 12 | 0 | 1 | -1 | 6.28 |

| 13 | 1 | -1 | 0 | 11.09 |

| 14 | 0 | 0 | 0 | 13.67 |

| 15 | 0 | 0 | 0 | 13.33 |

| 16 | 0 | -1 | 1 | 7.59 |

| 17 | 0 | 0 | 0 | 13.84 |

表5 二次回归模型的方差分析

| 方差来源 | 平方和 | 自由度 | 均方 | F值 | P值 | 显著性 |

| 模型 | 94.78 | 9 | 10.53 | 180.02 | <0.0001 | *** |

| A | 0.83 | 1 | 0.83 | 14.22 | 0.0070 | ** |

| B | 4.05 | 1 | 4.05 | 69.18 | <0.0001 | *** |

| C | 0.37 | 1 | 0.37 | 6.25 | 0.0410 | * |

| AB | 0.89 | 1 | 0.89 | 15.27 | 0.0058 | ** |

| AC | 2.94 | 1 | 2.94 | 50.28 | 0.0002 | ** |

| BC | 8.76 | 1 | 8.76 | 149.77 | <0.0001 | *** |

| A2 | 10.70 | 1 | 10.70 | 182.87 | <0.0001 | *** |

| B2 | 27.20 | 1 | 27.20 | 464.90 | <0.0001 | *** |

| C2 | 31.42 | 1 | 31.42 | 537.00 | <0.0001 | |

| 残差 | 0.41 | 7 | 0.06 | |||

| 失拟项 | 0.23 | 3 | 0.08 | 1.67 | 0.3089 | |

| 纯误差 | 0.18 | 4 | 0.05 | |||

| 总和 | 95.19 | 16 |

R2=0.9957;R2Adj=0.9902;***表示差异极显著(P<0.001);**表示差异非常显著(P<0.01);*表示差异显著(P<0.05)

(2)响应面分析及优化:根据回归模型,得到相应的等高线和响应面见图7~9。由图7(略)可知,鸡胸肉保水率随压力(150~200MPa)的增加而上升,而当压力超过200MPa时保水率呈下降趋势。此外,经真空滚揉(20~30min)—超高压处理后鸡胸肉的保水率较未经处理组的高,说明此范围内超高压和真空滚揉对保水率的影响有一定的协同作用。而真空滚揉30~40min内,在真空滚揉的基础上,再经超高压处理后保水率反而下降,可能原因是鸡胸肉经长时间真空滚揉,组织较为松散,在高压下失水增加。

由图8(略)可知,超高压处理时间在5~10min内,保水率呈上升趋势,超过10min时鸡胸肉的保水率下降趋势明显。真空滚揉腌制时间在20~30min内,保水率显著增加,超过30min时缓慢下降。

由图9(略)可知,超高压处理时间在5~10min内,保水率呈上升趋势,但超过10min时下降趋势明显;压力在150~200MPa内,鸡胸肉保水率呈上升趋势,但超过200MPa时下降趋势明显。

通过软件分析得到的最佳工艺条件为:真空滚揉时间31.08min、超高压压力191.50MPa、超高压时间9.66min,此条件下鸡胸肉保水率达13.77%。考虑到实际情况对工艺参数进行调整:真空滚揉时间为31min、压力为190MPa、超高压处理时间为10min。在此条件进行验证,平均保水率为13.69%,其相对误差低于1%。总的来说,通过响应面分析法得到的工艺参数准确可靠,最佳工艺条件具有一定的应用价值。

2.3 调理鸡胸肉质构分析

真空滚揉—超高压技术制备调理鸡胸肉最佳工艺条件下的质构结果见表6。由表6可知,与只经过滚揉工艺处理相比,真空滚揉—超高压处理增加了鸡胸肉的弹性、黏聚性、胶着性,减少了咀嚼性和硬度,使鸡胸肉嫩度更好,口感更佳。滚揉通过机械力将肉摔打、翻滚,使肉肌纤维断裂、空隙变大,肌细胞损伤,蛋白质溶解加快,从而降低肉制品硬度,提高弹性、黏聚性、胶着性,改善肉嫩度。超高压能促进肉制品中的蛋白质分解,显著改善肉制品嫩度,并随着压力的增加,肉品硬度下降。综上,真空滚揉和超高压结合的方法可使调理肉制品具有较好的质构。

表6 滚揉—超高压制备调理鸡胸肉质构分析

| 工艺 | 硬度 | 弹性 | 回复性 | 黏聚性 | 咀嚼性 | 胶着性 |

| 真空滚揉-超高压 | 1800.90±39.56 | 0.85±0.01 | 0.39±0.01 | 0.57±0.01 | 864.57±9.75 | 1033.62±17.42 |

| 滚揉(4h) | 2728 | 0.74 | - | 0.35 | 963 | 767 |

3 结论

试验以冷冻鸡胸肉为原料,以保水率和蒸煮损失率为评价指标,通过正交试验和响应面分析,获得真空滚揉结合超高压制备调理鸡胸肉的最佳工艺:焦磷酸钠0.2%、淀粉7.0%、碳酸氢钠1.5%、真空滚揉时间31min、超高压处理时间10min、压力190MPa。超高压处理组和对照组相比,保水率有显著性增长,优化结果显示最优保水率为13.69%,说明超高压技术能提高调理鸡胸肉的保水性。后期将对滚揉结合超高压技术改善调理鸡胸肉保水性和品质的机理进行研究。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: