我国肉品加工科技现状及趋势

(中国农业科学院农产品加工研究所,农业农村部农产品加工重点实验室)

信息来源:《肉类产业资讯》

发布日期:2020年第4期

作者: 张德权 惠腾 王振宇

发布日期:2020年第4期

作者: 张德权 惠腾 王振宇

摘要:我国是世界肉品生产和消费第一大国。2018年,我国肉品总产量8624万t,占世界肉品总产量的1/3。1949-2019年的70年发展历程里,我国肉品加工业一方面引进西方先进技术改造落后产能,另一方面加强中华传统肉制品加工技术改革创新,经历了冷冻肉、高温肉制品、冷却肉、低温肉制品、传统肉制品工业化和营养肉制品加工等发展阶段,在品质提升、营养保持、标准加工、安全控制及绿色制造等共性关键技术研发上取得长足进步。当前,我国人民对肉品消费的需求已从数量安全到质量安全再到营养健康快速转变,初步建立了以市场需求为导向,以畜禽宰后保鲜、物流、加工等为主体,相关服务业为支撑的全产业链新型肉品加工产业。基于我国肉品加工产业现状和未来产业需求,智能化屠宰分级分割、生鲜肉智慧物流保鲜、梯次化绿色加工、共产物高值化利用、质量与安全和营养健康是肉品加工科技发展新趋势。本文综述我国当前肉品加工产业现状、科技现状、存在问题以及肉品加工科技趋势,为未来30年肉品加工发展提出建议。

关键词:肉品加工;科技;现状;趋势

我国肉品总产量已占世界总产量的1/3,2018年我国肉品人均占有量达61.90 kg。肉品加工业逐渐发展成为国民经济支柱产业,是实现三产融合、绿色发展、扶贫攻坚、乡村振兴的重要抓手和战略选择,是满足人民美好生活需求和实现“健康中国”战略目标的坚实保障。新中国成立70年来,肉品加工科技推陈出新,有力保障了肉品加工业由小变大、由大变强,使我国肉品产业无缝隙、全链条融入世界肉品加工大潮,并影响世界的肉品结构和供给平衡。2019-2049年的未来30年,我国肉品加工科技必将朝着人类营养健康与绿色智能方向稳步前进,借助“一带一路”、“人类命运共同体”的大势发挥中坚作用”。本文综述我国当前肉品加工产业现状、科技现状、存在问题以及肉品加工科技趋势,为未来30年肉品加工发展提出建议。

1 我国肉品加工业现状与问题

1.1 我国肉品加工现状

1.1.1 肉品产量逐步提升

2018年,我国猪肉总产量达5403.7万t,牛肉总产量644.1万t,羊肉总产量475.1万t,禽肉总产量1994.0万t,相比于2008年,10年间我国肉品总产量增加17%。我国肉品总产量一直占世界总产量的1/3左右,充足的肉品资源供给为产业发展提供了得天独厚的条件。从肉品产业结构看,猪肉、禽肉、牛肉、羊肉在肉品总产量中所占比重约为63.4:23.4:7.6:5.6,猪肉占据绝对核心地位,禽肉、牛羊肉产量稳步上升(表1)。

表1 2008-2018年我国主要畜禽肉产品 万t

| 年份 | 猪肉 | 牛肉 | 羊肉 | 禽肉 | 总量 |

| 2008 | 4620.5 | 613.2 | 380.3 | 1533.6 | 7147.6 |

| 2009 | 4890.8 | 635.5 | 389.4 | 1594.9 | 7510.6 |

| 2010 | 5071.2 | 653.1 | 398.9 | 1656.1 | 7779.3 |

| 2011 | 5053.1 | 647.5 | 393.1 | 1708.8 | 7802.5 |

| 2012 | 5342.7 | 662.3 | 401.0 | 1822.6 | 8228.6 |

| 2013 | 5493.0 | 673.2 | 408.1 | 1798.4 | 8372.7 |

| 2014 | 5671.4 | 689.2 | 428.2 | 1750.7 | 8539.5 |

| 2015 | 5486.5 | 700.1 | 440.8 | 1826.3 | 8453.7 |

| 2016 | 5299.1 | 716.8 | 459.4 | 1888.2 | 8363.5 |

| 2017 | 5451.8 | 634.6 | 471.1 | 1981.7 | 8539.2 |

| 2018 | 5403.7 | 644.1 | 475.1 | 1994.0 | 8516.9 |

1.1.2 肉品加工业产值快速增加

表2 2010-2016年我国农副食品与畜禽屠宰及肉品加工业主营业务收入 亿元

| 主营业务 | 2010年 | 2011年 | 2012年 | 2013年 | 2014年 | 2015年 | 2016年 |

| 农副食品加工业主营业务收入 | 34228.9 | 43272.6 | 51601.6 | 60117.4 | 63533.2 | 65378.4 | 68825.2 |

| 畜禽屠宰及肉品加工业主营业务收 | 7470.5 | 9214.9 | 10449.4 | 12069.1 | 12874.1 | 13212.4 | 14233.4 |

| 国内生产总值 | 412119.3 | 487940.2 | 538580.0 | 592963.2 | 641280.6 | 685992.9 | 740060.8 |

由表2可知,我国肉品加工业快速发展,2016年,我国畜禽屠宰及肉品加工业主营业务收入达1.4万亿元,占农副食品加工业主营业务收入的20.3%,高于植物油、水产品、蔬菜水果、焙烤食品、糖果、方便食品、乳制品、罐头食品、酒类、饮料、茶类、烟草等产业,是第一大食品加工业。

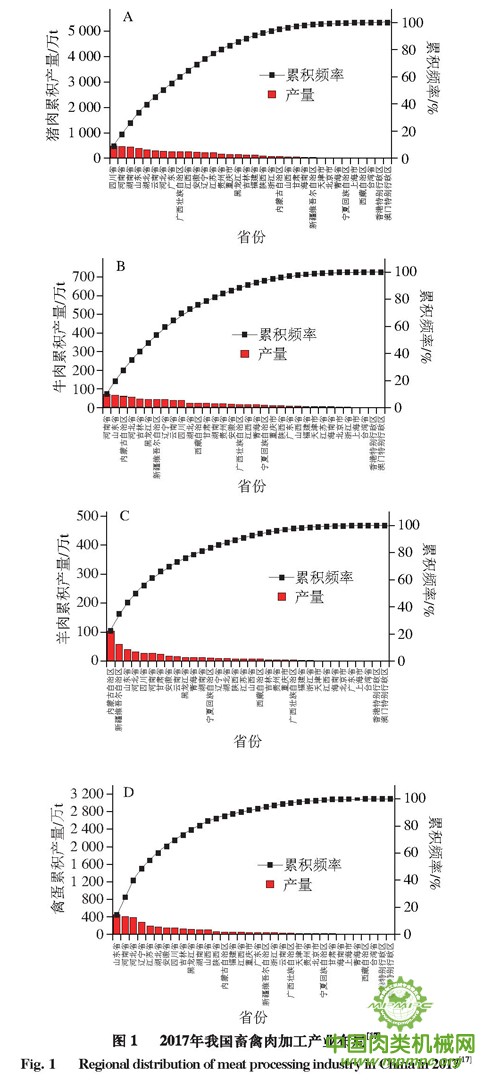

1.1.3 肉品加工业区域布局逐渐形成

由图1可知,2017年统计数据显示,我国肉品加工业区域布局渐趋形成。生猪屠宰加工集中在四川、河南、湖南、山东、湖北、云南、河北、广东,产量占全国的55.1%;肉牛屠宰加工集中在河南、山东、内蒙古、河北、吉林、黑龙江、新疆,产量占全国的53.5%;肉羊屠宰加工集中在内蒙古、新疆、山东、河北、四川,产量占全国的55.7%;禽肉禽蛋加工集中在山东、河北、河南、辽宁、江苏,产量占全国的54.6%。

图1 2017年我国畜禽肉加工产业布局

1.1.4 肉品产品结构渐趋合理

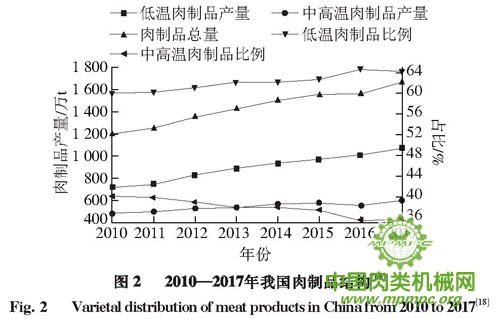

图2 2010—2017年我国肉制品结构

由图2可知:2010-2017年,我国中高温肉制品比例逐渐降低,由40%降低到35%左右;低温肉制品比例逐渐增加,由60%增加到65%左右;低温肉制品市场份额持续扩大,中高温肉制品市场占比则不断减小。

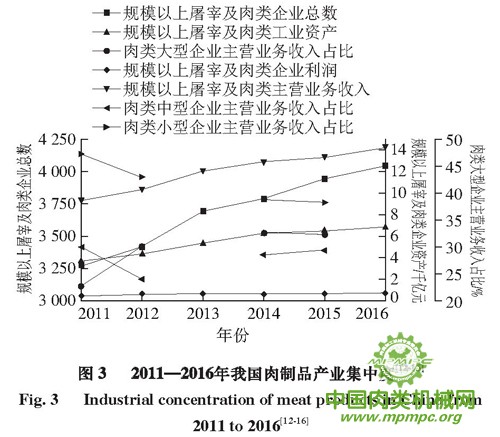

1.1.5 产业集中度显著提高

我国肉品加工业规模显著扩大,集中度明显提高。由图3可知:2016年全国规模以上畜禽屠宰及肉品加工企业4046家,同比增加106家,增长2.69%;牲畜屠宰企业400家,占企业总数的34.6%;禽类屠宰企业814家,占企业总数的20.1%;肉制品及副产品加工企业1832家,占企业总数的45.3%。2016年,规模以上畜禽屠宰及肉品加工企业资产达6839.7亿元,主营业务收入达1.42万亿元,企业利润达713亿元。同2011年相比,肉品加工行业大型企业占比逐渐增加,主营业务收入在行业内的收入占比达到30%以上。

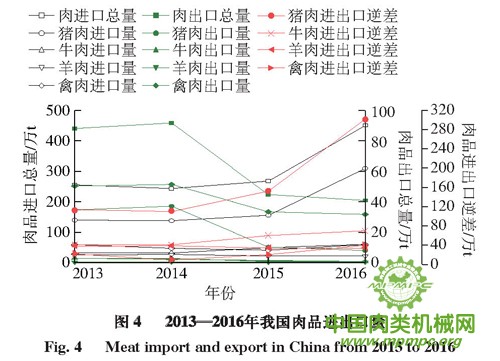

1.1.6 进出口贸易逆差急剧增加

由图4可知:我国肉品需求旺盛,肉品进口量逐年递增,2016年我国肉品进口总量为421.7万t,超过400亿美元。相反,我国肉品出口量逐年减少,2016年,猪肉出口量7.9万t,牛肉出口量0.8万t,羊肉出口量0.4万t,禽肉出口量31.7万t。我国肉品供给和消费国际依存度越来越高。

1.2 我国肉品加工业存在的问题

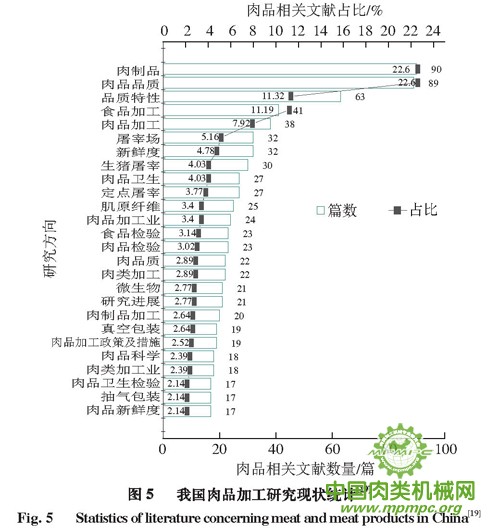

通过在中国知网进行检索,选择期刊杂志检索,检索关键词“肉品加工”,数据来源选择SCI来源期刊、EI来源期刊、核心期刊、CSSC、CSC,检索时间2019年9月10日。由图5可知,目前我国肉品加工业和科技热点聚焦在肉品品质特性评价、肉品保鲜、屠宰分割、精深加工、肉品质量安全等领域,相关文献分别占整个肉品研究领域的39.2%、14.5%、13.0%、53.3%、12.3%,相应的产业问题凸显在以下五方面:

1.2.1 精深加工梯次增值技术缺乏

欧美发达国家肉品精深加工、综合利用、梯次增值技术日趋成熟,实现了多层次、多梯度、多维度加工利用和增值,我国在资源高值利用、高效转化方面相对落后,高值化加工类型不多、深度不够、加工层次少、工艺水平落后、标准化程度低。1)精细化分级分割技术缺乏。胴体、二分体占95%,不能满足消费者对精细化分割产品的需求,优质不优价,附加值低,平均利润率不足3%,亟待解决生鲜肉精细化分级分割技术缺乏的问题。2)落后产能过剩,先进产能缺乏。肉及肉制品生产工业化程度不高,畜禽宰后损耗高达8%~10%;肉制品质量不均一,标准化程度低,品质保真难;杂环胺、反式脂肪酸、多环芳烃等危害物含量高,安全问题突出;肉及肉制品加工自动化、智能化、机械化水平还较低,传统肉制品全链条自动化生产线少。3)共产物资源未有效开发利用。共产物深加工率低,附加值不高,存在环境污染问题,亟待解决共产物高值化综合利用技术缺乏的问题。4)绿色加工技术不足。据统计,目前我国畜禽屠宰水耗7.199m/万元,能耗0.099t标煤/万元,生猪、牛、羊、鸡屠宰耗水量分别为0.5、1.2、0.05、0.006t头(只),水耗能耗高,难以满足绿色节能、资源节约的要求。

1.2.2 适合我国膳食模式的肉品质大数据库缺乏

肉品食用品质、营养品质及加工品质等是畜牧产业链各环节关注的焦点,涉及企业品牌推广、经济提升,同时关系相关产品的开发。

1)“优质不优价”和“特色不清”。建立我国肉品质大数据,科学地让消费者可视化了解各类肉品质,明确各类肉品“优而不同”的特性,科学指导消费者和特定人群购买特定品质肉类产品是亟待解决的问题。

2)“热鲜肉膳食模式科学认识和加工技术缺乏”。与西方国家膳食模式不同,我国传统饮食文化讲究“新鲜”,热鲜肉是我国饮食文化的传承。2种膳食文化无优劣之分,但有膳食模式差异,西方人喜爱烧烤,冷却成熟排酸肉更合适,我国人民喜爱炖煮、炒制,热鲜肉更合适。我国人民对于热鲜肉的青睐“重经验”,但“缺科学”。

1.2.3 全链条冷链物流保鲜技术缺乏

发达国家普遍采用全程冷链不间断技术,保障肉品从屠宰到餐桌全程处于适宜环境条件,肉品冷链流通率95%以上、损耗率低于3%~5%。我国肉品贮运保质保鲜技术研究起步晚,虽然实现了从“静态保鲜”向“动态保鲜”的转变,在快速预冷、活性包装、气调包装、适温冷链配送等方面取得很大进步,但仍存在肉品超快速预冷、亚过冷保藏、冷链物流精准控制技术、绿色可降解包装材料和智能包装技术、冷链环境因子动态变化在线监控技术缺乏的问题。

1.2.4 肉品加工全链条智能设备缺乏

发达国家基本实现了机器替代人工,提高了生产标准化程度和产品质量安全水平,智能屠宰、分割、分级、智能清洗、加工、物流、传感器、机器人及智能互联等新技术广泛应用。我国肉品加工手工操作、半机械化、机械化生产普遍存在,智能装备缺乏,肉品加工业还是典型的劳动密集型产业。

1.2.5 肉品质量安全形势依然严峻

虽然我国逐步建立了肉品加工标准体系,规模企业均通过ISO9000、ISO22000、危害分析和关键控制点认证,肉品加工质量安全水平大幅提高,但我国肉品加工业质量安全隐患依然突出,主要体现在以下几方面:

1)肉品分级分类不规范。市场上各类产品鱼龙混杂,缺乏统一的商品分类、分等、分级标准,导致优质产品不优价、劣质产品以次充好,不仅影响消费者正确地选择商品,而且严重影响肉品消费安全。

2)检测、监管、追溯、预警体系不完善。标准体系不健全、在线快检技术

缺乏、检测监测成本高、全程控制与溯源体系不健全、产地和真实性鉴别方法缺失等问题凸显;过程管控、市场监控、质量安全检测、品质识别鉴伪、风险评估与预警、产品技术标准等领域薄弱,亟待建立健全的质量安全标准体系、可追溯体系和风险评估预警体系、质量安全主动保障体系。

2 我国肉品加工科技现状

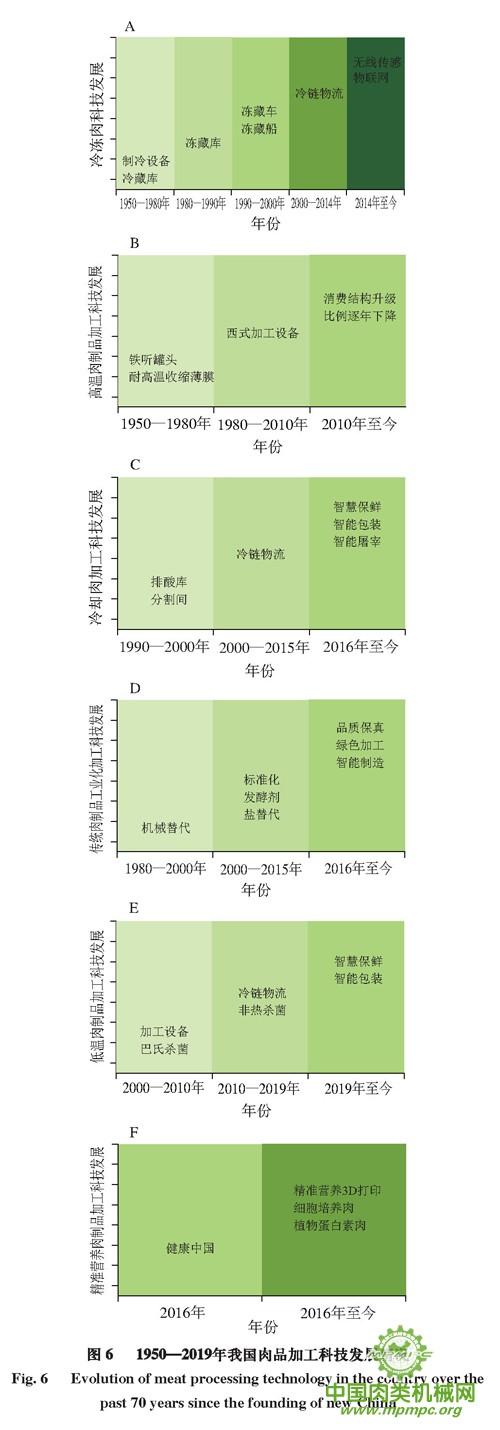

新中国成立70年以来,我国肉品加工科技突破了冷冻肉加工、高温肉制品加工、冷却肉加工、低温肉制品加工和传统肉制品工业化加工关键技术,实现了由冷冻到冷鲜、生鲜到制品、高温到低温的重大转变,如图6所示。

2.1 冷冻肉加工科技发展情况

建国初期我国肉品多以热鲜肉形式销售,其安全难以保证,急需发展冷冻肉加工技术。1954年我国开始生产制冷设备,并陆续建设肉品冷藏库,到1984年全国共有冷藏库1367座,容量204万t,比1949年扩容60.6倍,冷冻肉加工技术以冻藏库为主,从无到有、从小到大,逐步实现规模化。进入20世纪90年代,冷冻肉需求放缓,冻藏车、冻藏船等被推广使用,冷链物流体系开始建立。2014年以来,产品形式由冷冻胴体产品向速冻便捷产品转变,冷冻肉冷链物流体系进一步完善,无线传感、物联网技术被引入。

2.2 高温肉制品加工科技发展情况

高温肉制品指高温高压加工的肉制品,如铁听罐头、耐高温收缩薄膜包装灌制的火腿肠等。第1个5年计划时期,我国在苏联援助下建立了武汉、重庆肉品联合加工厂,引进了第1批西式香肠加工设备,我国高温肉制品加工技术从无到有。进入20世纪80年代,以西式火腿和香肠等产品为主的高温肉制品得到迅速推广,成套引进西方发达国家的高温肉制品加工技术装备,经过30年发展,高温肉制品消费量在肉制品中占比达67%。2010年以来,我国肉制品消费结构升级,高温肉制品市场被低温肉制品逐渐压缩。

2.3 冷却肉加工科技发展情况

建国初期,我国冷却肉加工技术长期处于空白。20世纪80年代,我国冷却肉加工技术研究开始起步。进入20世纪90年代,北京、上海等城市陆续出现冷却肉产品。2000-2015年,冷却肉品质形成与质量安全控制技术获得突破,克服了冷却肉干耗大、保质期短、品质难以控制三大难题,使冷却干耗从常规的2.5%下降到0.9%,保质期从不足7d延长至45d,异质肉,如PSE(pale,soft and exudative)肉发生率由20%降低到10%以下,冷却肉消费量快速增加至30%。随着生物保鲜、智能包装等冷却肉加工技术的突破,冷却肉市场将进一步扩大。

2.4 低温肉制品加工科技发展情况

低温肉制品加工最大程度保留了肉制品营养和风味。进入21世纪,双汇、雨润、荷美尔等大型肉制品加工企业开始从德国、美国、丹麦等发达国家引进先进、成套的低温肉制品加工设备,开始规模化生产低温肉制品。但由于低温肉制品保质期短,需配备全程冷链物流系统和装备,发展一直较为缓慢,直到2010年以后,我国肉制品消费结构升级,冷链物流体系逐渐完善,低温肉制品市场比例逐渐增加至65%,低温肉制品市场快速增长。

2.5 传统肉制品绿色化工业化加工科技发展情况

我国传统肉制品历史悠久、风味独特,是中华饮食文化的重要组成部分。建国初期,传统肉制品加工技术落后,无法实现工业化生产。20世纪80年代,我国开始传统肉制品工业化加工技术研究。2000-2015年,直投式肉制品发酵剂、钠盐替代、危害物控制等技术取得突破,以发酵肉制品为代表的传统肉制品实现工业化加工,产品货架期明显延长、安全性显著提高。2016年以来,传统肉制品特征品质保真、绿色智能制造技术取得重大进展,推动传统肉制品工业化加工向标准、营养、健康、绿色及智能方向发展。

2.6 我国肉品加工重大科技成果

2013-2019年,我国肉品加工科技飞速发展,并取得重大技术突破。2013年的“冷却肉品质控制关键技术及装备创新与应用”、2018年的“羊肉梯次加工及产业化”、2019年的“传统特色肉制品现代化加工关键技术及产业化”和“肉制品风味与凝胶品质控制关键技术研发及产业化应用”分别获得国家科技进步二等奖,这标志着我国肉品加工科技经过引进消化吸收再创新之后向自主创新迈出了重大一步。

3 肉品加工科技趋势

图7 我国肉品加工科技趋势

未来30年,绿色、营养、健康食品的可视化与体验将是消费者对饮食的最大需求,也是我国肉品加工科技创新发展的必经之路。紧密结合我国当前肉品加工实际和发展趋势,智能化屠宰分级分割、生鲜肉智慧物流保鲜、传统肉制品绿色加工、共产物高值化利用、质量与安全及营养健康将是我国肉品加工科技创新的方向(图7)。

3.1 智能化屠宰分级分割

1)畜禽智能化屠宰技术。开展畜禽屠宰装备机械材料特性与安全性、数字化设计、信息感知、仿真优化等新技术、新方法、新原理和新材料研究,突破一批加工专用装备、核心装备,开发具有自主知识产权的智能化、规模化、连续化、成套化的自动开趾骨、自动开膛、自动去头、自动劈半、自动打印章等技术。

2)智能化分割技术。建立适合中国膳食习惯的畜禽肉分割标准,开展畜禽肉品质、结构、形态的物性学数字化特征研究、畜禽肉视觉及力觉识别与定位技术研究、基于力觉和位置信息的机器人分割柔性控制技术研究,创制畜禽肉品机器人精准智能分割技术与装备,实现畜禽肉分割环节机器换人。

3)智能化分级技术。开展基于大理石花纹、生理成熟度、肉色、脂肪色、质地、胴体质量、眼肌面积、肋部肉厚、背膘厚等综合信息的胴体质量和产量等级研究,建立我国畜禽胴体分级评价体系,开发基于近红外、高光谱、超声、生物标志物、机器视觉、X射线等智能化分级技术与装备。畜禽肉分级分割核心装备自给率达80%以上,打破国外垄断。

3.2 生鲜肉智慧物流保鲜

1)生鲜肉高效、超快速预冷技术。开展畜禽宰后细胞生理活性、僵直、成熟机理、绿色包装、贮运环境精准控制、冷链物流装备创制等研究,研发肉品绿色、高效、低碳、超快速预冷等新技术和品质耦合控制的自动精准传感技术。

2)生鲜肉品质定向保持技术。研发可全降解的绿色包装材料和智能包装技术,推迟宰后生鲜肉僵直成熟,最大程度维持细胞宰后生理活性,实现肌细胞保活保鲜。

3)生鲜肉实时动态监控技术。基于物联网、区块链大数据、人工智能、云计算等现代信息和智能技术,构建“从工厂到餐桌”一体化全程冷链物流技术体系,对冷链环境和肉品品质进行实时动态监控,实现绿色、安全、低碳和智能化冷链物流保鲜。

3.3 传统肉制品绿色加工

1)传统肉制品色、香、味保真技术。基于多组分品质大数据解析,构建传统肉制品品质数据库,开展加工过程组分互作与品质调控机制研究,解析传统肉制品特色品质形成机理。开展典型加工影响肉制品传热传质的分子机理研究,揭示反应介质和反应场下肉品多组分靶向互作规律,进而自动调控肉品质。

2) 传统肉制品杂环胺、多环芳烃、亚硝胺等危害物靶向阻控技术。系统研究肉制品中活性氧(reactive oxygen species,ROS)、活性碳(reactive carbonyl species, RCS)、活性氮(reactive nitrogen species,RNS)“3R”内源因子诱导的杂环胺、多环芳烃、亚硝胺等加工危害物形成分子机理,解析“3R”活性物质介导的危害物形成反应动力学、分子对接动态变化、分子互作对象、基团位点,以及“3R”活性物质间的互作动态偶联机制,全面阐释肉制品中加工危害物形成分子机理:开展外源植物多酚等物质靶向阻断、抑制、消减“3R”活性物质介导的肉制品加工危害物形成技术研究,实现传统肉制品中加工危害物系统控制。

3) 传统肉制品自动化、连续化、智能化加工技术。开展传统肉制品加工装备机械材料特性与安全性、数字化设计、信息感知、仿真优化等新技术、新方法、新原理和新材料研究,开发具有自主知识产权的智能化、规模化、连续化、成套化传统肉制品加工装备,研发绿色、安全、营养、美味新产品,实现传统肉制品绿色智能加工。

3.4 共产物高值化利用

1)畜禽骨综合利用技术。开展骨素热压提取、美拉德反应生香、氧化骨油风味强化等骨素调味料高效制备关键技术研究,骨多糖、骨肽等活性因子提取分离、功能特性研究,创制新型营养健康骨产品。

2)畜禽血综合利用技术。利用抗凝抗氧化、冷热变温交替、限制性精准酶解、美拉德反应控制技术等开展小分子肽、血红素铁、血红蛋白、肉味香精等血液产品加工技术研究,创制新型营养健康血制品。

3)畜禽油脂综合利用技术。根据原料肉不同部位脂肪组成,不同部位脂肪特性,功能脂质分布规律等特性,开展干法分提、分子蒸馏、吸附分离、胶囊化等动物油脂精深加工技术研究,创制新型营养健康脂制品。

3.5 肉品质量与安全

1)食品质量安全智能监管技术。开展非靶向筛查、多元危害物快速识别与检测、智能化监管、实时追溯等技术研究,促进食品安全监管向智能化、检测溯源向组学化、产品质量向国际化方向发展,迈入质量安全主动保障阶段。

2)加工危害物主动防控技术。加强加工危害物智能监测预警和主动防控技术研发,开展加工危害物形成与调控机制、危害物非靶向筛查与精准识别、现场速测、危害物减控与污染物减排技术研究,建立肉制品中危害物、污染物数据库和智能预警模型,实现肉品质量安全智能化防控。

3)食源性致病菌和农兽药残留快速检测技术。研创肉中食源性致病菌和农兽药残留的快速检测技术,构建致病菌和农兽药在肉中的迁移模型,解析迁移机理;开展致病菌和农兽药传感器、芯片技术、波谱法等检测手段研究,不断提高检测水平。

3.6 肉品营养与健康

1)个性化精准营养肉制品加工技术。欧美发达国家已从宏观营养研究转变到分子营养研究,构建了基于组学的现代分子营养学,功能成分稳态化、营养靶向设计、肠道菌群靶向调理、新型健康食品精准制造技术持续快速发展,特殊医学用途食品、特殊人群食品、个性化食品开发居领先地位,开始进入个性化精准营养阶段。我国亟待开展肉品营养健康基础理论和关键技术研究,阐明肉品营养成分、活性因子之间的协同作用及其健康效应,突破特殊膳食食品、特殊医学用途配方食品、功能食品、个性化食品等营养健康肉制品制造技术,在精准营养与个性化肉制品制造领域实现跨越式发展。

2)传统营养肉制品智能制造技术。基于传统肉制品形状、色泽、风味、嫩度等品质,蛋白质/脂肪比例、脂肪分布、纤维直径、氨基酸组成等原料特性,利用3D打印增材制造技术,实现传统营养肉制品智能化制造,提高生产效率、保障质量安全、降低能耗,促进产业转型升级。

4 结语

未来,我国肉品加工科技将由质量安全向营养健康快速转变,肉品科技创新将催生一批新动能、新业态和新产业,肉品加工产业将以个性化肉品消费需求为导向,融合合成生物学、人工智能、纳米新材料等新兴交叉前沿技术,最终实现肉品的个性化设计、智能化制造及绿色化加工,不断满足人民日益增长的对美好生活的需求,全力支撑“健康中国”、“创新型国家”建设。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: