模拟昼夜条件下风速对风干腊肠品质的影响研究

程镜蓉,张业辉,唐道邦,刘学铭,林耀盛,陈智毅 (广东省农业科学院蚕业与农产品加工研究所,农业部功能食品重点实验室,广东省农产品加工重点实验室)

信息来源:《肉类产业资讯》

发布日期:2018年第1期

发布日期:2018年第1期

摘要:本文通过模拟广东春季昼夜温度、湿度条件,比较不同风速(0.5m/s,1.0m/s,自然风)条件下加工的腊肠在理化指标、脂质氧化、风味物质组成及含量等的变化差异,阐明风速对风干腊肠品质的影响,以期为风干腊肠规模化加工、建立人工气候和质量安全控制提供理论依据。研究结果表明,风速是影响腊肠品质的重要因素之一,人工风干脱水的腊肠,干燥速度及pH值的变化均明显快于自然风干腊肠。脂质氧化贯穿于腊肠风干熟化的全过程,提高风速在一定程度上有助于延缓腊肠的酸败,强化风味氨基酸的积累。此外,人工控制腊肠风干的速度有助于延长腊肠的保质期,风干末期腊肠的酸价、过氧化物值和TBA值均比自然风干腊肠低。

关键词:腊肠;风味;干燥;风速

广式腊味具有营养丰富、风味独特和易贮存等特点,深受人们喜爱。粤北山区风干腊味是广式腊味制品的重要组成部分。该地区秋冬季气候多低温干燥(风速0.3~1.0m/s、昼夜温度10~25℃、湿度30~60%),适合于肉制品的风干加工。目前,自然晾晒干燥是该地区秋冬季工厂及农户用于腊味干燥的主要方法,产品干燥周期长,生产效率低。由于脱水时间长,产品在晾晒过程还容易受蚊蝇叮咬,若是遇上下雨天,还可能导致整批产品长霉变质,严重影响产品的品质稳定性和经济效益。随着全球环境的恶化和气候的变暖,空气中的污染物,作为某些重金属与多环芳烃等有毒物质的载体,常附着在风干制品上,对自然晾晒干燥式产品的安全带来隐患。这些也是限制风干腊味产业做强、做大的主要因素。

干燥是一个复杂的传热、传质过程,它受到温度、风速和湿度等多重因素的影响。适宜的干燥条件能显著提高产品的贮藏性能,提升产品的质量,改善产品的风味。目前的干燥工艺主要采用热风干燥和冷风干燥。热风干燥可有效提高风干速率,却易造成食品中营养物质的氧化及细菌的滋生;同时,过高的温度还会造成产品营养成分流失,复水性骤降,严重影响产品的质量。冷风干燥技术可以利用低温热源,减少营养物质的热损失和细菌的滋生,却因其在设备上需较大投资,故在肉制品加工行业推广缓慢。目前,国内外对于风干腊味加工的研究广泛关注于干燥温度对风干制品品质的影响,而模拟自然气候,研究风速对风干腊肠品质影响的研究鲜有报道。本研究模拟粤北山区秋冬季气候,通过控制风速,系统地研究人工条件和自然条件下产品在风干过程中理化性质、脂质水解氧化特性、风味物质等指标的变化,以期为提高风干腊肠品质稳定性,改善风味,建立风干制品人工气候调控提供理论依据。

1 材料与方法

1.1 材料、试剂与仪器

实验所用的瘦肉、肥肉、蔗糖、食盐、味精、白糖和肠衣等均购于广州华润万家超市;实验所采用的化学试剂如亚硝酸钠和硫代巴比妥酸等均为分析纯。

1.2 仪器与设备

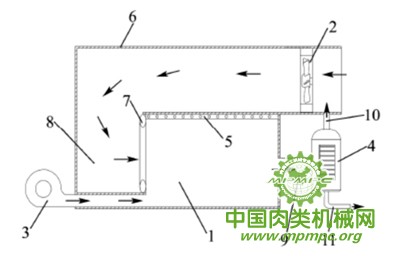

图1 改装后的调温调湿干燥箱

WI51382 型氨基酸自动分析仪、Agilent 6890GC/5975MS气质联用仪、DB-5MS UI超高惰性石英毛细管柱(30.0m×0.25mm×0.25μm)、DVB/CAR/PDMS萃取头(50/30μm)。

调温调湿干燥箱:由GHRH-20型热泵干燥机(广东省农业机械研究所干燥设备制造厂)改装,增加了超声波加湿器、调控风速的变频调速器,主要部件为:干燥腔体(1)、风机(2)、超声波加湿器(3)、调控风速的变频调速器和用于进行气体除湿处理的冷凝除湿装置(4)、加热装置(5)、风道(8)、冷凝水出口(11)、干燥后的空气入口(10);采用PLC 控制,为对设定好的腔体内温度、温度进行自动调节。

1.3 实验方法

1.3.1 风干腊肠的制作

配方:瘦肉与肥肉之比为8:2,辅料以肉总重计,亚硝酸钠0.01%(m/m),糖12% (m/m),白酒2%(m/m),味精0.2%(m/m),盐3.0%(m/m)。

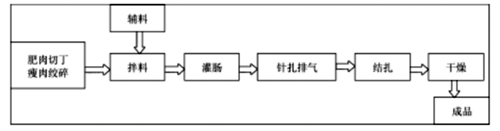

工艺流程:

干燥参数:

人工条件1:日间温度为25℃,湿度为35%,烘烤12h;夜间温度降至15℃,湿度为45%,烘烤12h,风速控制在0.5m/s,连续烘烤至水分至20%以下得成品。

人工条件2:日间温度为25℃,湿度为35%,烘烤12 h;夜间温度降至15℃,湿度为45%,烘烤12h,风速控制在1.0m/s,连续烘烤至水分至20%以下得成品。

自然风干法:采用自然风干方法(广州1~2 月份),日间温度12~30℃,湿度30~55%,夜间温度12~18℃,湿度40~55%,风速0.3~1.0m/s。连续干燥至水分20%以下得成品。

1.3.2 腊肠营养成分的测定

水分含量参照GB/T 5009.3-2003测定;pH参照GB/T 9695.5-2008测定;总糖含量根据GB/T 9695.31-2008测定;蛋白质测定根据GB 5009.5-2010测定;脂肪含量根据GB/T 14772-2008测定。

1.3.3 酸价的测定

参照GB/T 5009.44 规定的方法,重复测定3次。

1.3.4 过氧化物值的测定

样品处理按GB/T 5009.44-2005规定的方法操作,按GB/T 5009.37规定方法测定,重复测定3次。

1.3.5 TBA的测定

参照参考文献。

1.3.6 游离氨基酸的测定

取成熟的发酵腊肠,去肠衣,剁碎混匀后,称取1g样品,加入8%磺基水杨酸10mL,高速均质后于4℃下10000r/min离心20min,取上清液,同温度下15000r/min 离心15min,取上清液,用0.22μm的无菌滤膜过滤后用氨基酸自动分析仪检测。

1.3.7 挥发性风味物质分析

固相微萃取:分别称取5g已剪碎的腊肠于顶空瓶中,加盖,50/30μmDVB/CAR/PDMS萃取头在气相色谱进样口(氮气保护下)270℃预先老化1h,再将萃取头置于称好样品的顶空瓶中,在50℃恒温条件下萃取30min,解析5min。

GC条件:采用弹性石英毛细管柱HP-5(30m×0.25mm,0.25μm),载气为He,流速为1.0mL/min,进样口温度260℃,不分流进样。升温程序:初始温度40℃,保持5min,再以4℃/min的升温速率升至130℃,保持3min;之后再以8℃/min的升温速率升至200℃,保持3min;最后再以12℃/min的升温速率升至250℃,保持6min,运行时间41min。

MS条件:电子轰击离子源,离子源温度250℃,MS四级杆温度200℃,扫描方式为全扫描,扫描质量范围30~450u,溶剂延迟3min。化合物组成的分析结果以计算机NIST11谱库检索结果和人工谱图解析相结合的手段确定,按面积归一化法进行定量。

1.4 数据处理

试验数据处理由Xcalibur软件完成,未知化合物经计算机检索的同时与NIST11谱库和Wiley谱库相匹配,只有当匹配度均大于800(最大值为1000)的鉴定结果才予以确认。测试样品重复3次实验,所有数据采用SPSS 19.0软件进行统计。

2 结果与分析

2.1 腊肠干燥过程理化指标变化

腊肠加工过程中许多与风味相关的反应需要水的参与,然而水分过多又会导致肉制品的酸败或腐败。表1显示了人工条件和自然风干过程中腊肠理化指标的变化,可以看出,人工风速控制下腊肠干燥速率明显比自然干燥快。而且,随着风速的增大,腊肠的风干周期从5d(自然风干)缩短为3d(1.0m/s风速)。这一方面是风速的增加加快了空气流动和水分的蒸发;另外,自然条件下昼夜湿度差较大,同时风干过程又遭遇露水、雨水等气候,延长了干燥周期。由于干燥过程脱水,产品的水分活度在产品熟化过程中也呈现显著下降的趋势,aw值从起初的0.986~0.988下降到0.843~0.854。

表1 风速对腊肠干燥过程中的理化指标的影响

| 时间/h | 自然风干 | 不同风速干燥 | ||

| 0.5m/s | 1.0m/s | |||

| 水分/(g/100g) | 0 | 58.98±0.19 | 59.34±0.35 | 60.12±0.29 |

| 24 | 37.99±0.13 | 39.17±0.19 | 37.86±0.19 | |

| 48 | 27.93±0.32 | 31.06±0.29 | 28.23±0.35 | |

| 72 | 30.15±0.19 | 25.01±0.14 | 20.14±0.09 | |

| 96 | 26.94±0.09 | 19.33±0.19 | - | |

| 120 | 19.88±0.19 | - | - | |

| aw | 0 | 0.986±0.03 | 0.987±0.03 | 0.985±0.01 |

| 24 | 0.972±0.02 | 0.969±0.03 | 0.968±0.02 | |

| 48 | 0.930±0.04 | 0.923±0.01 | 0.930±0.02 | |

| 72 | 0.916±0.02 | 0.899±0.03 | 0.864±0.03 | |

| 96 | 0.882±0.01 | 0.854±0.02 | - | |

| 120 | 0.843±0.03 | - | - | |

| pH | 0 | 6.46±0.09 | 6.40±0.16 | 6.45±0.13 |

| 24 | 6.37±0.11 | 6.21±0.03 | 6.06±0.08 | |

| 48 | 6.30±0.10 | 6.16±0.13 | 5.93±0.05 | |

| 72 | 6.21±0.8 | 6.02±0.12 | 5.87±0.11 | |

| 96 | 6.12±0.13 | 5.84±0.08 | - | |

| 120 | 5.95±0.11 | - | - | |

| 总糖/(g/100g) | 产品 | 12.0±0.09 | 10.4±0.06 | 11.3±0.07 |

| 脂肪/(g/100g) | 产品 | 15.76±0.19 | 16.06±0.11 | 15.89±0.10 |

| 蛋白/(g/100g) | 产品 | 32.38±0.23 | 33.25±0.39 | 35.68±0.25 |

通常,在腊肠熟化前期,乳酸菌的代谢会促成pH值的下降;随后,随着蛋白质的氧化降解,非蛋白氮及碱性氨基化合物逐渐积累,这种pH值下降的趋势会减弱甚至逆转。在本研究中,可能是由于环境温度较低,适宜于乳酸菌等产酸微生物的生长,各组腊肠的pH值始终呈现缓慢下降的趋势,且最终产品的pH值均在5.5~6.0之间。各种腊肠的蛋白质含量均高于22%,脂肪含量约在16%左右,符合现代营养饮食中低脂的要求,属于广式腊肠国家标准中优级腊肠。腊肠加工过程中加入了12%的蔗糖,赋予腊肠香甜味;脱水加工后腊肠的总糖含量均小于12%,符合现代都市人低糖、清淡口味的要求。

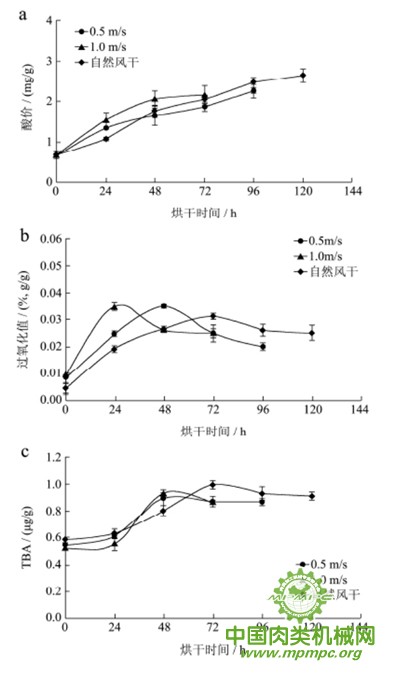

2.2 风速对干燥过程中腊肠脂质氧化特性的影响

腊肠加工过程中,由于受到光、热、氧气、微生物及内源酶等因素的影响,脂肪发生水解和氧化,造成酸价、过氧化物值等的升高,待到脂质氧化达到一定程度后,产品则会发生酸败,出现刺激性气味。本研究以酸价、过氧化值及TBA值作为主要考核指标,研究干燥风速对风干腊肠脂质水解氧化的影响。

由图2 可知,随着干燥时间的延长,腊肠的酸价由干燥前的0.65~0.69mg KOH/g脂肪升高到干燥结束后的2.14~2.63mg KOH/g脂肪。这与张福新等在研究传统中式腊肠自然风干成熟过程中酸价的变化趋势是一致的。风干前期,自然风干得到的腊肠酸价在三者中处于较低水平,但其成品腊肠的酸价却居三者首位(3.2mg KOH/g脂肪),这可能是因为人工条件下干燥速度快,缩短了脂肪的水解周期。与我们研究结果不同,白福玉等发现人工烘烤条件下腊肠的酸价上升较日晒快,这主要是因为其烘烤过程温度较高,远远超过自然条件的温度,大大提高了脂肪的水解速率。

过氧化物值和TBA值被广泛用于表征腌腊味制品脂肪的氧化程度。理论上讲,脂肪氧化初期,丙二醛处于较低水平;随着氢过氧化物的积累和分解,丙二醛含量上升;到氧化末期,氢过氧化物全部分解为小分子产物,丙二醛的含量则达到峰值。从图2b和图2c可以发现,在腊肠加工初期已经检测到丙二醛等小分子物质,且过氧化物值和TBA值均呈现出先上升后下降的趋势;加工后期,各组腊肠的TBA值出现了微弱的下降,这可能是后期脂肪氧化较弱,丙二醛挥发所致。尽管恒定风速加速了腊肠脂肪水解氧化,却显著缩短了干燥周期,减弱了脂肪的水解和脂肪酸的积累;然而自然风干过程遇到雾天和雷雨天的影响,微生物的快速繁殖及解脂酶的加速积累,导致脂肪加速氧化。因此,人工条件下广式腊肠的过氧化物值和TBA的变化明显强于自然风干组,但最终腊肠产品的过氧化值却较自然风干组低。

图2 腊肠加工过程中脂质水解、氧化特性

2.3 风速对腊肠风味氨基酸的影响

腊肠中的游离氨基酸与腊肠风味的形成密切相关,是腊肠酸味、甜味和苦味的前体物。腊肠在成熟过程中,产品内部发生了复杂的生化反应,其中蛋白质分解为短肽,进而降解为游离氨基酸,使得产品风味独特而浓郁。本实验对不同干燥工艺下成品腊肠的游离氨基酸的含量进行分析,以探讨风速对腊肠游离氨基酸组成及含量的影响规律,结果见表2。

表2 加工后风干腊肠的游离氨基酸含量(mg/100g)(以干基计)的变化

| 游离氨基酸(mg/100g干基) | 腊肠风干条件 | ||

| 自然风干 | 0.5m/s | 1.0m/s | |

| 牛磺酸 | 35.15±0.13 | 47.39±6.38 | 60.34±3.53 |

| 尿素 | 52.66±0.62 | 52.93±2.39 | 15.13±2.13 |

| 天冬氨酸 | - | 6.50±0.31 | 8.07±1.02 |

| 苏氨酸 | 21.02±0.28 | 24.77±2.10 | 19.76±2.13 |

| 丝氨酸 | 24.33±0.24 | 35.31±3.19 | 28.52±3.11 |

| 谷氨酸 | 376.73±23.11 | 383.89±37.12 | 507.18±31.34 |

| α-氨基己二酸 | 1.23±0.02 | - | 1.85±0.21 |

| 甘氨酸 | 26.94±0.31 | 27.29±2.13 | 29.06±1.24 |

| 丙氨酸 | 63.37±2.14 | 106.76±13.43 | 88.86±6.48 |

| 瓜氨酸 | 2.84±0.01 | 3.43±0.12 | 3.78±0.12 |

| α-氨基正丁酸 | 0.53±0.01 | 1.18±0.12 | 0.66±0.04 |

| 缬氨酸 | 23.72±0.21 | 28.20±0.21 | 22.58±0.04 |

| 半胱氨酸 | 1.43±0.01 | 1.53±0.15 | 2.57±0.12 |

| 蛋氨酸 | 7.68±0.14 | 11.71±0.87 | 12.50±0.23 |

| 光硫醚 | 0.96±0.10 | 0.84±0.03 | 1.03±0.11 |

| 异亮氨酸 | 11.74±0.12 | 18.01±1.21 | 19.20±2.31 |

| 亮氨酸 | 48.84±1.22 | 50.52±4.18 | 51.00±6.18 |

| 苯丙氨酸 | 12.01±0.11 | 15.37±1.49 | 18.17±2.19 |

| β-丙氨酸 | 6.13±0.12 | 0.74±0.02 | 9.15±0.48 |

| β-氨基异丁酸 | 1.10±0.01 | 0.29±0.01 | 0.35±0.01 |

| γ-氨基正丁酸 | 0.22±0.01 | 0.45±0.01 | 0.66±0.08 |

| 乙醇胺 | 2.35±0.02 | 2.59±0.12 | 6.82±0.37 |

| 氨 | - | 27.39±4.01 | - |

| 羟赖氨酸 | - | 0.37±4.01 | - |

| 鸟氨酸 | 1.46±0.01 | 2.83±0.02 | 3.31±0.11 |

| 赖氨酸 | 31.15±0.13 | 32.01±1.37 | 37.27±3.12 |

| 组氨酸 | 7.10±0.12 | 14.30±1.12 | 13.64±2.31 |

| 3-甲基组氨酸 | - | 0.43±0.01 | - |

| 鹅肌肽 | 34.71±0.23 | 36.50±0.14 | 43.73±3.97 |

| 肌肽 | 823.24±23.21 | 750.70±43.21 | 811.14±40.98 |

| 精氨酸 | 16.75±0.32 | 33.02±2.43 | 25.91±1.83 |

| 脯氨酸 | 15.57±0.13 | 29.39±3.59 | 17.81±2.10 |

| 总量 | 1650.96±52.12 | 1746.64±39.71 | 1860.05±34.21 |

成品腊肠中谷氨酸、丙氨酸、赖氨酸、亮氨酸和肌肽含量较大,对腊肠的滋味贡献较大,可认为是风干腊肠的特征风味物质。与本研究相似,蒋爱民等在研究中也指出高浓度的谷氨酸、丙氨酸、亮氨酸、赖氨酸和缬氨酸等可对腊肠肉制品最终的特征性风味产生重大的影响。甘氨酸、丙氨酸、丝氨酸和脯氨酸是典型的甜味氨基酸。从表中我们可以看到三种腊肠的甜味氨基酸总量均高于150 mg/100g干基,这与广式腊肠特有的香甜风味是相符的。从氨基酸的总量来看,人工条件下腊肠的氨基酸含量高于自然风干腊肠,这主要是由于自然风干加工时间较长,氨基酸发生斯特勒克(strecker)降解作用较强。此外,Rabie等认为色氨酸、天冬氨酸、蛋氨酸、异亮氨酸、亮氨酸、赖氨酸和肽的形成与加工时间长短及腌制风味密切相关。在本研究中,这些氨基酸在成品腊肠中的含量基本都是随着风速的增大呈现递增趋势(表2)。尽管半胱氨酸、蛋氨酸和组氨酸在成品腊肠中的含量较低,但这些氨基酸的呈味阈值较低,对腊肠的滋味同样有重要作用。研究表明,精氨酸和组氨酸能与还原性化合物发生强烈的美拉德反应,这些氨基酸在成品腊肠中均处于较低水平(<35mg/100g干基),可能是在加工过程中参与美拉德反应造成的。

2.4 挥发性风味物质变化

蛋白质与脂质的氧化、降解,及其与原辅料的配伍,共同赋予腊肠浓郁的香气,因此,腊肠的风味是由多种不同挥发性物质与游离氨基酸等共同作用的结果。由表3可知,三种不同条件下干燥的腊肠测出的挥发性风味物质略有不同,主要包括醇类、酯类、醛类、酮类、烃类及酸类等六大类。自然风干条件下加工的腊肠脂肪水解和氧化较强,得到的挥发性风味物较多;增大风速,脂质降解氧化相对减弱,得到的挥发性风味物质略有减少(表3)。从风味物质的数量上看,自然风干腊肠测得的挥发性风味物质种类最多(36种),0.5m/s干燥的腊肠次之(35种),1.0m/s的最少(33种)。

表3 腊肠成品腊肠挥发性风味物质分析

| 化合物名称 | 含量/% | ||

| 自然条件 | 0.5m/s | 1.0m/s | |

| 醇类化合物 | 42.17±1.13 | 46.61±1.21 | 52.53±1.23 |

| 乙醇 | 39.87±1.03 | 45.59±1.02 | 50.89±1.08 |

| 已醇 | 2.13±0.01 | 0.83±0.03 | 1.31±0.01 |

| 异丁醇 | 0.14±0.03 | 0.19±0.01 | 0.24±0.01 |

| 2-甲基-1-丁醇 | 0.03±0.01 | - | 0.09±0.01 |

| 酯类化合物 | 20.01±0.63 | 19.7±0.21 | 17.89±0.43 |

| 乙酸乙酯 | 4.41±0.01 | 2.63±0.13 | 2.68±0.03 |

| 丁酸乙酯 | 1.60±0.01 | 2.34±0.05 | 1.65±0.03 |

| 戊酸乙酯 | 0.85±0.01 | 1.16±0.03 | 0.91±0.01 |

| 己酸乙酯 | 2.11±0.03 | 2.63±0.11 | 3.09±0.03 |

| 癸酸乙酯 | 0.39±0.01 | 0.36±0.02 | 1.17±0.03 |

| 辛酸乙酯 | 0.34±0.01 | 0.48±0.01 | 1.29±0.03 |

| 壬酸乙酯 | 0.11±0.01 | 0.19±0.01 | - |

| 13-甲基十四烷酸甲 | 10.01±0.01 | 9.65±0.53 | 6.85±0.43 |

| 十四烷酸乙酯 | 0.11±0.01 | 0.15±0.01 | 0.10±0.01 |

| 十六烷酸乙酯 | 0.08±0.01 | 0.11±0.01 | 0.15±0.01 |

| 醛类化合物 | 9.6±0.43 | 9.62±0.54 | 5.89±1.13 |

| 己醛 | 1.66±0.03 | 1.38±0.03 | 1.01±0.03 |

| 正庚醛 | 1.15±0.02 | 0.86±0.01 | 0.13±0.01 |

| 壬醛 | 4.04±0.53 | 3.40±0.13 | 2.38±0.03 |

| 3-乙基苯甲醛 | 0.11±0.01 | 0.54±0.01 | 0.46±0.02 |

| 辛醛 | 0.74±0.03 | 0.90±0.01 | - |

| 2-癸烯醛 | 0.40±0.01 | 1.02±0.03 | 1.53±0.05 |

| 2-十一碳烯醛 | - | 0.88±0.01 | - |

| 十八(烷)醛 | 0.18±0.01 | - | 0.11±0.01 |

| 十一(烷)醛 | 0.23±0.01 | 0.12±0.01 | |

| 癸醛 | 0.19±0.01 | 0.14±0.01 | 0.09±0.01 |

| 反-2-癸烯醛 | 0.44±0.01 | 0.39±0.01 | 0.06±0.01 |

| 反-2-庚烯醛 | 0.46±0.01 | 0.11±0.01 | - |

| 酮类 | 0.49±0.01 | 0.35±0.01 | 0.3±0.01 |

| 2-癸酮 | 0.30±0.01 | 0.13±0.01 | 0.11±0.01 |

| 2-十五烷酮 | 0.19±0.01 | 0.22±0.01 | 0.19±0.01 |

| 烃类化合物 | 19.23±0.54 | 15.24±1.13 | 12.52±0.59 |

| 六甲基环三硅氧烷 | 1.52±0.03 | - | 1.83±0.13 |

| 八甲基环四硅氧烷 | 9.83±0.53 | - | 8.22±0.51 |

| 十二甲基环六硅氧烷 | 5.48±0.13 | 1.34±0.01 | - |

| 十甲基环五硅氧烷 | 1.54±0.03 | 1.23±0.01 | 1.60±0.13 |

| 正十四烷 | 0.32±0.03 | - | 0.28±0.01 |

| 环氧癸烷 | - | 0.13±0.01 | 0.19±0.01 |

| 环癸烷 | - | 0.11±0.01 | - |

| D-柠檬烯 | 0.54±0.01 | 0.68±0.02 | 0.40±0.01 |

| 1,3-丁二烯 | - | 0.78±0.01 | - |

| 酸类化合物 | 2.20±0.02 | 1.82±0.13 | 1.32±0.01 |

| 乙酸 | 1.02±0.01 | 0.86±0.13 | 0.64±0.01 |

| 庚酸 | 0.06±0.01 | 0.10±0.01 | 0.09±0.01 |

| 己酸 | 1.12±0.01 | 0.86±0.02 | 0.59±0.01 |

| 其他 | 6.30±0.19 | 6.66±0.62 | 9.55±0.73 |

从挥发性物质的组成上看,醇类和酯类物质是腊肠的主要风味物质,其中醇类物质的含量最高,相对含量分别达到42.17%(自然风干),46.61%(0.5m/s风速)和52.53%(1.0m/s风速)。醇类物质主要源于辅料及脂质的氧化:酒是腊肠配方中重要的辅料,为酯类物质的合成提供丰富的前体物;随着脂肪的氧化和水解,过氧化物降解的初级产物(烷氧基自由基)与脂肪分子反应可也生成醇类物质。酯类物质主要源于醇和酸的酯化作用,成品腊肠中检测出来的酯类物质约有10种,其中主要的酯类物质是乙酸乙酯、丁酸乙酯、己酸乙酯和13-甲基十四烷酸甲酯(表3)。乙酸乙酯是重要的风味化合物,具有较强的果香味和较低的阈值,可赋予腊肠浓郁的酯香,还会掩盖一些不良气味。值得注意的是,成品腊肠中,自然风干腊肠的酯类化合物含量最高而醇类含量相对较低,这一方面是因为醇类物质参与酯类物质的合成,另一方面是由于干燥时间长,增加了醇类物质挥发损失。

醛类化合物具有较强的挥发性和较低的阈值。三种腊肠样品的醛类化合物分别有11种(自然风干)、10种(0.5m/s风速)和9种(1.0m/s风速),相对质量分数分别为9.6%,9.62%和5.89%,主要是己醛、正庚醛、壬醛和2-癸烯醛等。赵冰等在研究中发现己醛和壬醛对腊肠的风味起着积极的作用,具有柑橘香味,可作为脂肪氧化的重要标志。研究表明,脂质氧化产生的游离脂肪酸易与过氧自由基发生自动氧化产生氢过氧化物,而烃类化合物就是氢过氧化物进一步裂解的产物。因此烃类化合物的含量也可以直观反应脂质的水解和氧化程度。随着风速增高,成品腊肠烃类化合物呈下降趋势,这也进一步证实了提高风速有助于减缓腊肠的脂质氧化。

3 结论

干燥是影响腊肠品质的重要环节,干燥风速对腊肠理化指标,脂质氧化特性及产品风味具有显著影响。自然干燥尽管能得到理化指标合格的腊肠,却因受到环境的不可控因素影响,产品脂质氧化程度较强,贮藏和运输期易产生酸败。恒定风速有助于改善腊肠品质,适当提高风速能缩短脂质水解和氧化周期,延缓腊肠的酸败,减弱氨基酸的斯特勒克降解作用,促进风味氨基酸的积累。本研究阐明了干燥风速对腊肠品质改良的积极作用,发现对干燥工艺进行调控有助于改善腊肠风味品质及安全性,其结果可为提高风干腊肠品质稳定性,改善风味,建立风干制品人工气候调控提供理论指导。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: