灌肠类熟肉产品生产环节微生物污染风险评估

淮安市疾病预防控制中心 李兵兵 刘纯成 侯海燕 刘靓 邢亚东

摘要:根据国家食品安全标准检测灌肠类熟肉制品生产过程各环节环境、原辅料及产品的菌落总数、大肠菌群、亚硫酸盐还原梭状芽胞杆菌、金黄色葡萄球菌、沙门氏菌和单核细胞增生李斯特菌,同时测定致病菌的耐药性。结果显示:原辅料和中间产品受大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌的污染较重;生产用水和终产品的卫生状况良好。环境和原辅料中均有致病菌检出,主要为金葡菌和沙门氏菌。分离出的沙门氏菌和金葡菌耐药严重,分别有88.89%的沙门氏菌和85.71%的金葡菌具有多重耐药性。说明灌肠类熟肉制品生产过程极易受到大肠菌群、厌氧亚硫酸盐还原梭状芽孢杆菌、金葡菌和沙门氏菌的污染,生产原辅料是主要的微生物污染来源。

关键词:灌肠类产品;生产环节;微生物污染

灌肠类熟肉制品是指以鲜、冻畜禽肉为原料,加入辅料调制后灌入肠衣,经煮、熏等工艺而成的熟肉制品系列产品。该类产品食用方便,种类丰富,口味各异,同时又可直接入口,深受消费者的喜爱。由于其生产工艺复杂,环节繁多,并且目前我国关于灌肠类熟肉产品生产环节的相关卫生标准匮乏,因此加工过程极易受到微生物的污染,从而影响到广大消费者的食用安全和身体健康。目前关于灌肠和火腿类制品的研究主要集中在口味研发以及化学因子检测等方面,关于生产过程中微生物卫生检测及控制的研究鲜有报道。开展灌肠类熟肉产品生产加工过程监测,旨在科学客观地了解灌肠类熟肉产品生产过程中的监控措施和微生物控制效果,帮助企业发现食品原料、生产环境等方面存在的卫生问题,掌握控制微生物污染的关键技术,提高产品质量和保障消费者安全。

1 材料与方法

1.1 材料与仪器

1.1.1 主要试剂

缓冲蛋白胨水、四硫磺酸钠煌绿增菌液(TTB)、亚硒酸盐胱氨酸增菌液(SC)、改良EC 肉汤、7.5% NaCl肉汤、李氏增菌液(LB)、3%碱性蛋白胨水、药敏试验培养基(MH琼脂)、伊红美蓝琼脂;沙门氏菌显色培养基、金黄色葡萄球菌显色培养基、大肠显色培养基、李斯特显色培养基;革兰氏阳性细菌鉴定卡(GP 卡)、革兰氏阴性细菌鉴定卡(GN卡);药敏纸片及试剂。

1.1.2 标准菌株

金黄色葡萄球菌ATCC 25923、伤寒沙门氏菌CMCC(B)50071、单核细胞增生李斯特氏菌CMCC54002、大肠埃希氏菌ATCC 25922。

1.1.3 主要仪器

VITEK 2 Compact 全自动细菌鉴定及药敏分析系统;VIZION 自动微生物药敏分析系统。

1.2 方法

1.2.1 样品采集及检验项目

按照《2015年熟肉制品(预包装)生产加工过程监测工作手册》的要求对SH厂的车间环境、原辅料、中间产品以及终产品进行采集,共采集142份样品。采集的样品放于冷藏箱并在2h内送回实验室进行检测。样品类别、数量及检验项目见表1。

表1 样品种类及检验项目

| 样品类别 | 数量 | 检测项目 |

| 车间空气 | 10 | 空气沉降菌 |

| 环境(生产设备及工具、员工手、衣表、鞋底、地面、墙壁、门把手、排水口) | 42 | 金黄色葡萄球菌、沙门氏菌、单核细胞增生李斯特菌 |

| 生产用水 | 10 | 菌落总数、大肠菌群、亚硫酸盐还原梭状芽胞杆菌 |

| 原辅料 | 30 | 大肠菌群、亚硫酸盐还原梭状芽胞杆菌、金黄色葡萄球菌、沙门氏菌、单核细胞增生李斯特菌 |

| 中间产品 | 30 | 大肠菌群、亚硫酸盐还原梭状芽胞杆菌、金黄色葡萄球菌、沙门氏菌、单核细胞增生李斯特菌 |

| 终产品 | 20 | 菌落总数、大肠菌群、亚硫酸盐还原梭状芽胞杆菌、金黄色葡萄球菌、沙门氏菌、单核细胞增生李斯特菌 |

1.2.2 检测方法

所有检验项目均按照相应的国家或行业标准进行,具体检验方法如下:空气沉降菌(按100 000 级洁净度测定):GB/T 16294-2010《医药工业洁净室(区)沉降菌的测试方法》;菌落总数:GB 4789.2-2010《食品安全国家标准食品微生物学检验菌落总数测定》;大肠菌群:GB 4789.3-2010《食品安全国家标准食品微生物学检验大肠菌群计数》;金黄色葡萄球菌:GB4789.10-2010《食品安全国家标准金黄色葡萄球菌检验》(第二法);沙门氏菌:GB 4789.4-2010《食品安全国家标准食品微生物学检验沙门氏菌检验》;单核细胞增生李斯特菌:GB 4789.30-2010《食品安全国家标准食品微生物学检验单核细胞增生李斯特氏菌检验》;亚硫酸盐还原梭状芽胞杆菌:SN/T 1071-2014《出口食品中厌氧亚硫酸盐还原梭状芽孢杆菌检测方法》。

1.2.3 药敏试验

根据美国临床标准委员会(NCCLS)推荐的微量肉汤稀释法测定沙门氏菌的耐药性,Kirby-Bauer 琼脂法测定金黄色葡萄球菌的耐药性,选用大肠埃希菌ATCC 25922和金黄色葡萄球菌ATCC 25923为质控菌株。结果判定参照CLSI 2010年版标准判读。

2 结果与分析

2.1 卫生指标菌检测结果

空气沉降菌检测结果见表2。空气环境洁净程度依次为:包装车间>晾制车间>腌制车间>整形车间>灌装车间。除灌装车间和整形车间外其余车间空气均较清洁。

表2 空气沉降菌检测结果

| 地点 | 平均菌落数/(皿,0.5 h) | 污染级别 |

| 整形车间 | 15 | 轻微污染 |

| 包装车间 | 1 | 清洁 |

| 晾制车间 | 2 | 清洁 |

| 灌装车间 | 28 | 轻微污染 |

| 腌制车间 | 3 | 清洁 |

生产用水菌落总数的最高值为24 CFU/mL,大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌未检出,微生物指标均符合GB 5749-2006《生活饮用水卫生标准》的要求。但是原辅料的卫生状况较差,生产原辅料受大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌的污染较重,30份原辅料中大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌阳性样品各有8份,阳性率为26.67%,并且在7份样品中同时检测出了这两种细菌。中间产品中大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌的污染情况同样较重,30份样品中大肠菌群阳性样品有11份,阳性率为36.67%,厌氧亚硫酸盐还原梭状芽孢杆菌阳性样品有12份,阳性率均为40.00 %。20份终产品中,菌落总数最高值为20 CFU/g,未检出大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌,根据GB 2726-2005《熟肉制品卫生标准》的评价要求,合格率为100%,表明该厂终产品的卫生状况良好。大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌的检出情况见表3。

表3 大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌的检出情况

| 样品类别

|

样品 数量 |

大肠菌群 | 厌氧亚硫酸盐还原梭状芽孢杆菌 | ||

| 阳性样本数 | 阳性率/% | 阳性样本数 | 阳性样本数阳性率/% | ||

| 生产用水 | 8 | 0 | 0.00 | 0 | 0.00 |

| 原辅料 | 30 | 8 | 26.67 | 8 | 26.67 |

| 中间产品 | 30 | 11 | 36.67 | 12 | 40.00 |

| 终产品 | 20 | 0 | 0.00 | 0 | 0.00 |

2.2 致病菌检测结果

在122份检测致病菌项目的样品中,有18份样品检出了致病菌,检出率为14.75%。其中金黄色葡萄球菌的检出率最高(11.48%),沙门氏菌次之(7.38%),单核细胞增生李斯特氏菌未检出。以样品种类划分,中间产品中致病菌检出率最高有9份,其次为原辅料(7份)和环境(2份)。

本研究中共检出9株沙门氏菌,其中环境检出1株(检出率为2.38%),原辅料检出4株(检出率为13.33%),中间产品检出4株(检出率为13.33 %),终产品中未检出沙门氏菌。9株沙门氏菌分离株的血清型集中于肠炎沙门氏菌和鼠伤寒沙门氏菌两种血清型,优势血清型为肠炎沙门氏菌(8株)。

本实验中分离出的14株金黄色葡萄球菌来源如下:原辅料检出6株,检出率为20.00%,中间产品检出7株,检出率为23.33%,环境检出1株,检出率为2.38%,终产品中未检出金黄色葡萄球菌。阳性样品中除SH009、SH011、SH012、SH070和SH071含菌量较大外,其余样品中金黄色葡萄球菌的含量均在1000 CFU/g以下,因目前我国尚未有关于生肉中金黄色葡萄球菌的卫生标准,故无法对结果进行评定,结果见表4。

表4 金黄色葡萄球菌定量检测结果

| 样品编号 | 样品类别 | 金黄色葡萄球菌数/(CFU/g) |

| SH007 | 修整后猪肉 | 240 |

| SH008 | 修整后鸡肉 | 960 |

| SH009 | 绞后鸡肉 | 2400 |

| SH010 | 绞后猪肉 | 520 |

| SH011 | 台式一次搅拌料 | 2500 |

| SH012 | 台式一次搅拌料 | 2900 |

| SH013 | 腌制后香肠 | 520 |

| SH014 | 腌制后香肠 | 640 |

| SH018 | 灌肠后香肠 | 320 |

| SH019 | 灌肠后玉米肠 | 540 |

| SH065 | 修整后猪肉 | 300 |

| SH070 | 复配肉制品水分保持抗氧化剂 | 1400 |

| SH071 | 台式香肠一次搅拌料 | 1200 |

| SH098 | 操作人员手 | 240 |

2.3 药敏试验结果

如表5所示,在9株沙门氏菌分离株中,仅有1株鼠伤寒沙门氏菌对10种所测试的抗生素均敏感,其余8株肠炎沙门氏菌都对2种及以上的抗生素耐药。其中耐氨苄西林和萘啶酸的菌株最多,分别占77.78%,其次依次为庆大霉素(55.56%)、头孢噻肟(11.11%)、头孢他啶(11.11%)、头孢西丁(11.11%)、氯霉素(11.11%)、环丙沙星(11.11%),而所有菌株对甲氧苄氨嘧啶/磺胺甲恶唑和四环素都敏感。

表5 沙门氏菌对抗生素的耐药情况

| 抗生素 | 庆大霉素 | 氯霉素 | 头孢他啶 | 甲氧苄氨嘧啶/磺胺甲恶唑 | 头孢噻肟 | 氨苄西林 | 四环素 | 头孢西丁 | 萘啶酸 | 环丙沙星 |

| 耐药(株) | 5 | 1 | 1 | 0 | 1 | 7 | 0 | 1 | 7 | 1 |

| 中介(株) | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 敏感(株) | 4 | 8 | 8 | 9 | 8 | 2 | 9 | 8 | 2 | 8 |

表6 金黄色葡萄球菌对抗生素的耐药情况

| 抗生素 | 庆大霉素 10μg |

氯霉素 30μg |

克林霉素 2μg |

甲氧苄氨嘧啶/磺胺甲恶 25μg |

头孢噻肟 30μg |

红霉素 15μg |

四环素 30μg |

头孢西丁 30μg |

苯西唑林 1μg |

环丙沙星 5μg |

| 耐药(株) | 0 | 2 | 4 | 12 | 0 | 9 | 7 | 5 | 1 | 3 |

| 中介(株) | 0 | 1 | 2 | 0 | 7 | 0 | 0 | 0 | 1 | 1 |

| 敏感(株) | 14 | 11 | 8 | 2 | 7 | 5 | 7 | 9 | 12 | 10 |

14株食源性金黄色葡萄球菌对庆大霉素和头孢噻肟均敏感,其余抗生素均有耐药菌株存在。其中甲氧苄氨嘧啶/磺胺甲恶唑的耐药菌株最多(85.71 %),其次依次为红霉素(64.29 %)、四环素(50.00 %)、头孢西丁(35.71 %)、克林霉素(28.57 %)、环丙沙星(21.43%)和氯霉素(14.29 %)。有2株金黄色葡萄球菌对1种抗生素耐药,4株对2种抗生素耐药,其余分离株均对2种及以上抗生素有耐药性。

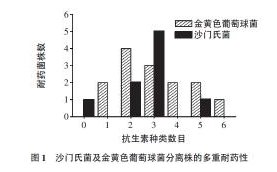

同时本研究发现,大部分的食源性沙门氏菌和金黄色葡萄球菌都有多重耐药现象,见图1。

沙门氏菌中,有2株对2种抗生素耐药,5株对3种抗生素耐药,1株对5种抗生素耐药;金黄色葡萄球菌中除2 株仅对1种抗生素耐药以外,其余12株至少对2种抗生素耐药,甚至有1 株金黄色葡萄球菌同时可耐6抗生素。

3 讨论

目前我国以及国际上采用的食品微生物卫生指标主要有菌落总数、大肠菌群、肠道致病菌等。其中菌落总数是判定食品被微生物污染程度的重要标志,可用于预测食品的保质期、评价食品的安全性以及对环境污染程度等;大肠菌群则是重要的粪便污染指示菌,是日常产品卫生评价不可缺少的指标之一;肠道致病菌种类繁多,地域性差异显著,是食源性疾病的重要诱因,因此也逐渐成为监测重点。在本研究中,我们对车间空气、生产用水、原辅料、中间产品以及终产品的菌落总数、大肠菌群、厌氧亚硫酸盐还原梭状芽孢杆菌、沙门氏菌、金黄色葡萄球菌以及单核细胞增生李斯特氏菌进行了检测。研究发现,车间空气除整形车间和灌装车间以外均较清洁,这与该厂严格的卫生管理制度以及消毒措施密不可分,以上两个车间空气轻微污染可能与人流量大、生产活动频繁以及生产原料携带较多微生物有关。生产用水的菌落总数很低、大肠菌群和厌氧亚硫酸盐还原梭状芽孢杆菌呈阴性,指标都符合相应的国家卫生标准,说明该厂用水及输水设备卫生状况良好,达到了安全生产的要求。但是,原辅料尤其是冻(鲜)畜禽肉类同时存在大肠菌群、厌氧亚硫酸盐还原梭状芽孢杆菌以及沙门氏菌和金黄色葡萄球菌污染的情况,提示原辅料是加工过程中容易携带微生物的重要污染源,在生产中应加强原辅料生产管理,缩短原料储存周期,避免因微生物滋生引起食品腐败变质和食源性疾病,严重影响产品质量与安全。有研究表明肉本身是无菌的,分析本研究中肉类原辅料携菌量较高的原因,一是与肉类产品富含蛋白质等营养成分有利于细菌的大量繁殖,二是在屠宰分割环节微生物的二次污染。从检测结果分析,中间产品大肠菌群和肠道致病菌的检出率与原辅料基本相同,厌氧亚硫酸盐还原梭状芽孢杆菌的检出率甚至高出原辅料,说明中间产品中污染的细菌绝大部分来自原辅料,并且在生产过程中存在二次污染现象。但是,终产品的卫生状况十分理想,微生物卫生指标都符合GB 2726-2005《熟肉制品卫生标准》,说明原辅料经过杀菌处理后所含有的微生物基本被杀灭,表明生产加工过程中严格把控消毒灭菌环节对于产品的卫生质量至关重要。

耐药性致病菌的出现使人类可利用的抗生素种类越来越少,同时由于耐药因子可通过食物链或环境在细菌之间传递,因此快速增加的耐药性细菌使人们的饮食安全承担了更大的风险。本研究中分离出的沙门氏菌和金黄色葡萄球菌耐药情况严重,分别有88.89%的沙门氏菌和85.71%的金黄色葡萄球菌具有多重耐药性(对2种及以上抗生素耐药)。其中,沙门氏菌对β-内酰胺类、喹诺酮类以及氨基糖苷类的抗生素耐药性最强,金黄色葡萄球菌则对酸途径抑制剂、大环内酯类、四环素类抗生素有较强耐药性。提示这些抗生素可能是本地区常用饲用抗生素,规范畜牧养殖中抗生素使用方法迫在眉睫。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: