微波解冻猪里脊肉过程的优化设计研究

1.华南理工大学轻工与食品学院 2.广东美的厨房电器制造有限公司

摘要:猪肉在我国是最重要的肉类之一,而为了储存更长时间,通常采用冷冻的方式保存。因此,在进一步加工之前就需要经过解冻这一过程,传统的解冻方式耗时长,严重制约了生产效率。微波加热作为一种常用的加热方式,与传统加热方式相比,具有加热速度快、省时节能等突出优点。本文利用家用变频微波炉对冷冻猪里脊肉块进行解冻处理,对解冻程序进行了优化设计,并与微波炉自带的解冻程序进行了对比研究,对肉汁渗出率、色泽以及质构特性进行分析。结果表明:两种优化程序的解冻效果要优于微波炉自的解冻程序,样品能基本解冻完全,肉汁渗出率较低,能较好维持鲜肉的颜色,经过优化后的微波解冻猪里脊肉温差更小,质构特性更佳,同时也缩短了解冻时间。

关键词:微波解冻;猪里脊肉;优化设计

食品是人类赖以生存的基本保障,它们与人类的生产生活密切相关。在所有的食品中,肉类制品的消耗量和消费结构是衡量一个国家人民生活水平的重要标志。猪肉是我国最主要肉类消费品,也是百姓餐桌上最常见的一种肉类食材。猪肉含有大量的水分,丰富的蛋白质、脂肪等人体必须的营养物质。在实际生活以及生产中,一般不以鲜肉进行保存与流通,而更为常见形式就是冷冻肉。低温可以有效的抑制微生物的生长,从而长时间的保持猪肉的品质。冷冻肉不仅仅是肉类及肉制品加工产业中最主要的原料之一、更是国家重要战略储备之一以及调控猪肉价格的重要砝码。但冷冻猪肉在加工之前都必须要经过解冻这一过程。解冻时,由于冰晶融化会导致大量汁液损失,从而导致猪肉风味下降。解冻方法或参数选择不当,就会对原料肉的品质造成重大影响,例如汁液及营养流失等问题,同时影响后续的食用加工以及最终菜品的色香味。

微波解冻的方法是在915 MHz 或2450 MHz 频率的交变电场的作用下,利用冷冻肉本身的介电性质产生热量,从而达到解冻的效果。利用微波解冻的最大特点与优势就是速度快、效率高,但在解冻应用中仍存在加热不均等问题。在微波加热过程中,由于冰和水对微波的吸收量差别很大,当冰融化成水后,立刻吸收大量的微波,容易造成了局部过热甚至熟化的现象。

本论文对微波炉原有解冻程序(100g和200g)进行研究,并在其基础上进行优化,根据目前存在的问题有针对性的进行改进,设计出两种微波解冻的新程序,从肉汁渗出率、色泽以及质构特性等方面进行分析,检验优化后微波解冻的效果,为今后微波解冻方法的进一步优化提供一个切实可行的思路,有助于使微波解冻这一技术更好的服务于人们的生产生活。

1 材料与方法

1.1 材料

猪里脊肉

1.2 主要仪器设备

变频微波炉,EV923KF8-NS;色彩色差计,CR-400;热电偶温度计,USB TC-08;质构仪,TA.XTplus。

1.3 样品的预处理

一条猪里脊肉为一组,将其切割成50mm×50mm×15mm 的方块,保证每块重40.0±2.0 g(超出此范围的弃用),称量并做好记录之后装在密封袋里,放在的冰箱中(—18 ℃)冷冻24 h,使中心温度达到—18 ℃。实验共6组平行。

1.4 微波解冻处理

1.4.1 微波炉原有解冻程序及优化程序设置

微波炉(EV923KF8-NS)自带的解冻程序是按照需要解冻的肉的重量进行设置,每100g为一档。100g的解冻程序采用500 W的功率,解冻总时间为96s,其中前50s和后16s工作,中间30s停止加热。而200g的解冻程序和100g类似,采用间歇加热的方法,解冻总时间延长至192s。每次解冻按照1.3预处理的三个样品一组进行微波解冻处理,由于样品总质量在

100g~200g之间,因此我们选择100g和200g的解冻程序进行相关的研究,并在原有的解冻程序上进行优化,设计了两种优化程序如下:

程序1:40s-20s-20s-20s(共130s)

程序2:30s-10s-10s-10s-10s-10s-10s-10s(共170s)

注:-代表每两段加热之间间隔10s。

1.4.2 微波解冻及温度测定

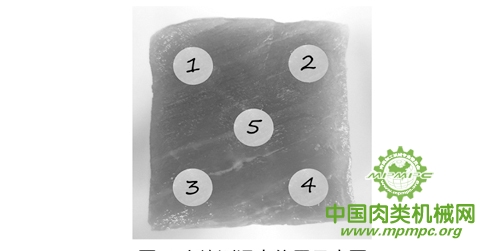

将3块样品从冰箱(—18℃)中取出,分别置于如图1 所示的微波炉专用加热盘上的1、2、3 号位置,再将该加热盘置于微波炉的中央,分别以微波解冻程序对样品进行解冻,用热电偶温度传感器测定。

图1 微波炉加热盘

1.5 指标测定

1.5.1 温度测定

利用TC-08型热电偶温度传感器监测样品的温度变化,测定精度为0.01℃,数据采集频率为1s/次。

解冻处理完成后,立即对2号位置边缘以及中间共5个点进行温度测定,测定位置如图2所示,测定深度约为7.5 mm。

图2 肉块测温点位置示意图

1.5.2 肉汁渗出率

解冻处理前,称取猪里脊肉块样品的质量W1,经过解冻处理后,用滤纸轻轻粘去肉块表面的肉汁,再次称量肉块的重量W2,然后按下式计算肉汁渗出率: 肉汁渗出率=W1 /W2×100%

1.5.3 色泽

以鲜肉作为参考,通过色差仪测定加工前后肉的颜色,可得出物体本身的颜色和光泽及各检测样品之间的色度值。其中,L*值表示样品的亮度,a*值表示样品的红度,b*值表示样品的黄度。

1.5.4 质构特性

从肉品的硬度和嫩度两个参数进行分析。

硬度采用TA.XT Plus 质构仪的TPA 模式进行测定,平行3次,取平均值。测定条件为:探头型号为P36R;测前速率为5.0 mm/s;测试速率为2.0mm/s;测后速率为5.0 mm/s;压缩变形率为50%;探头两次测定间隔时间为5.00s;数据采集速率为200.00pps;触发强度为5.0g;触发类型为自动。

嫩度采用剪切模式进行,测定6次,取平均值。测定条件为:探头型号为HDP/BSK;测前速率为10.0mm/s;测试速率为2.0 mm/s;测后速率为10.0 mm/s;数据采集速率为200.00 pps;触发强度为5.0 g。

1.6 数据分析

色差及质构数据为6 组平均值,其余各指标均为3次平均值,实验结果用Excel 数据处理软件分析。

2 结果与分析

2.1 微波炉原有解冻程序及优化程序

微波炉(EV923KF8-NS)自带的解冻程序是按照需要解冻的肉的重量进行设置,每100g 为一档。100g 的解冻程序采用500 W 的功率,解冻总时间为96 s,其中前50s和后16s工作,中间30s停止加热。而200g 的解冻程序和100 g 类似,采用间歇加热的方法,解冻总时间延长至192s。每次解冻按照1.3 预处理的三个样品置于微波炉专用加热盘上的1、2、3 号位置,再将该加热盘置于微波炉的中央,分别以微波解冻程序对样品进行解冻。由于样品总质量在100g~200g之间,因此我们选择100g和200g的解冻程序进行相关的研究,并在此基础上进行优化,设计了两种优化程序如下:

程序1:40s-20s-20s-20s(共130s)

程序2:30s-10s-10s-10s-10s-10s-10s-10s(共170s)

注:-代表每两段加热之间停止10s。

2.2 解冻完成温度以及温升曲线

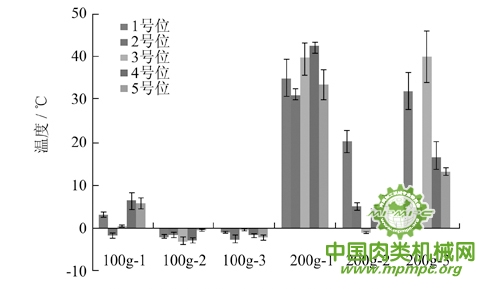

图3 中的每组的五个柱形图分别对应了图1 中肉块上的五个测温点,水平坐标轴每个程序的三组数据分别对应了图1中微波加热盘上的三个位置。由上图可知,经过100g 解冻程序处理后,样品的温度均在0℃附近,解冻不完全,200g程序下最高温已经超过40℃,出现了严重的过度加热现象。由此可见,微波炉自带的解冻程序在设计上存在解冻程序细分不够、解冻终点把握不准等问题。

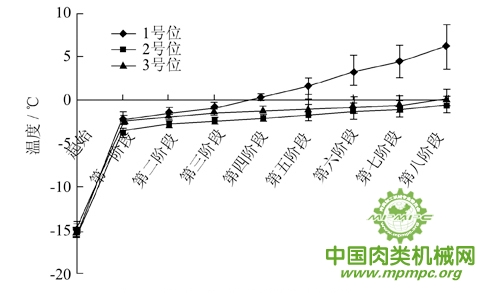

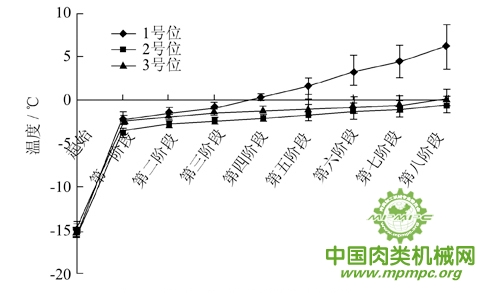

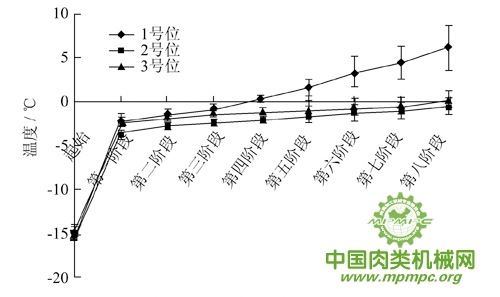

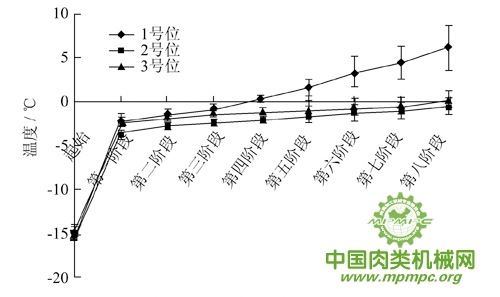

对于优化后的解冻程序,在每次间隔的时候对微波加热盘上的1、2、3 号位的3块肉的中心点进行测温,得到其温升曲线如图4和图5所示。

图3 微波炉自带解冻程序的终点温度

图4 程序1解冻过程温升示意图

图5 程序2解冻过程温升示意图

由图4、5可以发现,经过优化后的解冻程序,当2号位肉块达到解冻终点时,1号位的温度要远远低于优化之前的水平,且温度升高过程更加平缓,受热更加均匀。同时,虽然程序2总耗时较长,但多段短时间加热的方式表现出了更好的加热均匀性,且由于温度升高平缓,更容易精确控制解冻终点。

图6(略) 显示了在两种自带微波解冻程序下,解冻完成时各个肉块的状态。100g程序下解冻不完全,肉块大部分还处于冻结状态,而200g程序则加热过度,甚至已经熟化。在微波加热盘的三个位置中,1号位的加热速度最快。

图7(略) 显示了在两种优化的微波解冻程序下,解冻完成时各个肉块的状态。从图中可以看出,在优化后的微波解冻程序下,样品过熟区域较自带程序明显减少。1号位的背面仍然过熟,这是由于解冻后期,肉汁渗出后集聚在底部,吸收微波的能力大大增强,导致温度迅速升高而使样品底面熟化。而对比两种优化程序可发现,增加微波输出的段数,减少每一段微波输出的时间更有利于热量的传递,从而使样品受热更均匀。因此,优化程序2的解冻效果优于优化程序1。

2.3 肉汁渗出率

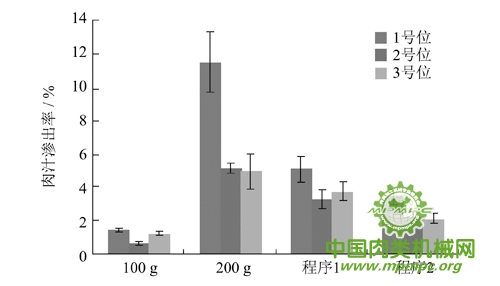

经过微波炉自带的100g解冻程序处理后,肉品的大部分区域还处于冻结状态,肉汁渗出率较低。而经过微波炉自带的200g解冻程序和两种优化后的微波解冻程序处理后,肉汁渗出率存在显著差异,其结果如图8所示。

如图8所示,在200g解冻程序下,由于受热过度,导致肉汁渗出率较高,营养成分和风味物质损失严重,不利于保持肉的品质,也会对后续的加工生产造成十分严重的影响。经优化后的解冻程序肉汁渗出率大大低于200g解冻程序,肉汁渗出率基本可以控制在5%以下。此外,从图中可以看出,1号位样品的肉汁渗出率明显高于2号位和3号位,这是由于1号位处于微波场强较大的区域,样品吸收更多微波,受热更快所致。

图8 不同解冻程序下的肉汁渗出率

2.4 色差分析

肉品的色泽好坏会对人们的第一感官产生十分巨大的影响,因此,一块品质优良的肉需要具备色红均匀、有光泽等基本条件。运用色差仪可以将肉品所呈现的色泽通过客观的参数进行表征,本实验主要采用亮度L*、红度a*、黄度b*这三个参数对肉品的色泽进行评价,在达到解冻终点时,对每块肉的正反两面以及熟化的异常点分别测定三次后取平均值。其色差分析的结果如图9(略) 所示。

在自带的微波解冻程序下,样品的亮度和红度偏低,说明在处理后肉色偏暗红,无光泽。而优化后,经解冻后,肉的色值参数无论在亮度、红度还是黄度都能够恢复到接近鲜肉的水平,色泽感官更加良好。而分析正反面的色值参数,通常反面的红度偏低,而黄度偏高,这是由于渗出的肉汁积聚在底部,液体吸收大量微波后温度迅速升高,而破坏了样品的色泽。

2.5 质构特性分析

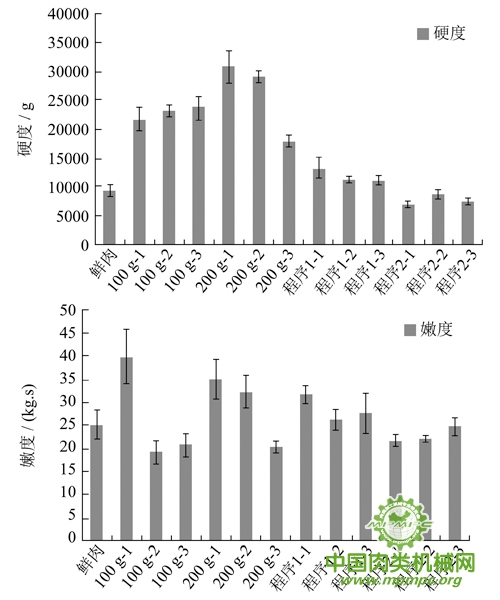

在评定肉类品质的参数中,质构特性是十分重要的一项指标,它直接关系到食用时的口感。本小节采用TPA法和剪切法对解冻后样品的硬度和嫩度进行分析。测定结果如图10所示。

由图10可知,在硬度方面,由于100g程序解冻未完全,200g程序加热过度导致肉块部分熟化,尤其是200g解冻程序的1、2 号位的肉块,硬度值已经接近熟肉水平,严重影响了肉的品质,不利于后续的加工。而经过优化后的程序解冻完成后,肉的硬度基本跟鲜肉一致,且1、2、3号位的硬度值也很接近,可以视为解冻良好,同时,一定程度上解决了微波炉自带解冻功能存在的加热不均匀的问题。

而在嫩度方面,微波炉原有的解冻程序难以将冻肉的嫩度水平还原至鲜肉水平,这也是由于加热不均匀和解冻终点不准确导致的。而经过优化的解冻程序则能将冻肉的嫩度值基本还原到鲜肉水平,而且均匀性大大改善。因此在质构特性方面,可以认为经过优化的程序的解冻效果要远好于原有的解冻程序。

3 结论

本文在微波炉原有的解冻程序上对加热程序进行了优化设计。采用间歇加热的方式,来缓解微波加热不均匀,冰将融化成水后温度跃升等问题,并缩短了微波炉自带解冻功能所需时间。实验结果表明,两种优化程序的解冻效果要好于微波炉自带的解冻功能,样品能基本解冻完全,肉汁渗出率较低,能较好维持鲜肉的颜色,同时,加热均匀性也在一定程度上得到改善。而两个程序也各有优势,其中优化程序1较省时,而优化程序2虽然耗时较长,但解冻效果更佳。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: