微波酱卤鸡肉制品加工工艺及贮藏期研究

刘 锦,张 芸,吴文锦,李 新,丁安子,熊光权,王 俊,汪 兰

摘要:以鸡胸肉为原料,将微波加工的方式应用于酱卤鸡肉加工,通过色泽、风味、质地等感官评定,确定微波酱卤鸡肉的加工工艺,并在不同包装和灭菌方式下进行贮藏,预测其货架期。结果表明:微波酱卤鸡肉的最佳加工工艺是以100g鸡胸肉计算,食盐1.5g、白砂糖1.2g腌制30min,焯水3min,焯水后鸡肉:卤汁的比例1:1下浸泡30min,微波功率700W加热8.5min。分别采用复合铝箔袋和PVC蒸煮袋两种材料进行包装,辅以辐照灭菌处理方式进行贮藏,铝箔包装+辐照灭菌后贮藏效果最佳,辐照灭菌后预测货架期可达4个月。

我国鸡肉产量增长迅速,现已成为世界第二鸡肉生产大国,到2015年中国的鸡肉人均消费将达到10.0kg,但传统鸡肉制品的加工多对整只鸡进行处理,采用酱卤、熏制、风干、腌制等加工。而且传统的加工工艺经验性强,需要对酱、卤、风干、熏烤等关键技术的掌控程度很高,否则难以保证产品品质的稳定性。酱卤制品是我国历史悠久的一大传统制品,其品种繁多,色彩美观、香气浓郁、酥润可口,深受广大消费者喜爱,但酱卤制品中存在着老卤汤难保存、卤汤变澄清等问题,批量的工业化生产产品品质不稳定。而且我国酱卤食品存在同质化现象严重、食品安全管理堪忧、诸多厂家技术力量及装备薄弱,缺乏产品创新等问题。为了保证卤制品品质稳定,本文对传统的酱卤方式进行了改造,采用微波酱卤方式,定量卤汤与原料腌制后微波熟化,并对微波加工的酱卤制品的贮藏期进行了研究,为传统酱卤制品走向规模化、标准化的工业生产提供数据支持和参考。

1 材料与设备

1.1 实验材料

鸡胸肉、猪骨、香料:市售;其他试剂采用分析纯。

1.2 仪器设备

BT25S分析天平;电子天平;电热鼓风恒温干燥箱;DS-1高速组织捣碎机;722G可见

分光光度计;HH-6恒温水浴锅。

1.3 方法

1.3.1 工艺流程 鸡胸肉→解冻→洗净→切丝→腌制→焯水→卤汁浸泡→微波熟制→4℃冷却→真空包装→贮藏。

1.3.2 操作要点 通过预实验初步确定工艺流程及关键因素的参数,鸡胸肉清洗时,要无杂质,无浊水;处理成长×宽×高=2cm×0.5cm×0.5cm的细长条;腌制时以盐1%~2%、糖0.9%~1.2%、料酒3%、生姜1%、老抽1%,不时翻动使腌制均匀;焯水3min后采用卤汁浸泡,以焯水后原料:卤汁=1:1、30min;微波以100g原料计算,微波功率700W,微波时间8.5min,微波后置于4℃下冷却后真空包装贮藏。

1.4 产品分析

1.4.1 感官分析 评定小组由8名专业人员组成,设定对产品的外观形态、色泽、口感风味、组织状态以20分制评定标准进行感官评定。要求评定人员评定前12h不吸烟,不喝酒,不食辛辣等刺激性食物,评定一个样品,以清水漱口,间隔10s再评下一个样品,然后填好评分表并签名。最后将评定人员的评定结果收集起来,进行分析。对于每个属性的质量等级及对应分数按好17~20分;良好13~16分;中等9~12分;一般5~8分;差1~4分,进行打分。

表1 感官评定标准

| 项目 | 评分标准 | 分值 |

| 外观 | 外形良好、完整无破损、无污渍 | 20~17 |

| 形态 | 外形较好、表面稍有破损、污渍不明显 | 16~13 |

| 外形好、表面小部分破损,有少量污渍 | 12~9 | |

| 外形较差、表面部分破损、有部分污渍 | 8~5 | |

| 外形差、大部分破损、有较多污渍 | 4~1 | |

| 色泽 | 色泽良好、肌肉有光泽,颜色分布均匀一致 | 20~17 |

| 色泽较好、肌肉有光泽,颜色分布较均匀 | 16~13 | |

| 色泽好、肌肉稍有光泽,颜色分布不均匀 | 12~9 | |

| 色泽一般、肌肉无光泽,颜色分布均匀性差 | 8~5 | |

| 色泽较差、肌肉无光泽,颜色分布均匀性较差 | 4~1 | |

| 口感风味 | 咸淡适中、酱卤味浓郁 | 20~17 |

| 咸淡适中、酱卤味较浓 | 16~13 | |

| 咸淡适中、酱卤味一般 | 12~9 | |

| 咸淡适中、酱卤味较淡 | 8~5 | |

| 略微偏咸、酱卤味无,有异味 | 4~1 | |

| 组织形态 | 组织致密、有弹性 | 20~17 |

| 组织紧密、有弹性 | 16~13 | |

| 组织较紧致、较有弹性 | 12~9 | |

| 组织较差、弹性较差 | 8~5 | |

| 组织差、弹性差 | 4~1 |

1.4.2 配方确定及优化 新型微波酱卤鸡肉食品配方的确定,通过预实验确定辅料添加量和熟制条件,分别固定食盐的添加量为1.5%和白砂糖添加量为1.2%时,研究腌制条件中盐和糖的添加量对感官评分的影响、焯水后原料:卤汁的比例对感官评分的影响、微波功率700W下微波熟制的时间对感官评分的影响。

1.4.3 理化分析 微波酱卤鸡肉制品理化分析:水分含量测定参考食品中水分的测量(GB/T 14769-1993)中常压加热干燥法;盐含量测定参考水产品中盐分的测定(SC/T 3011-2001)中的AgNO3直接滴定法,按标准中盐渍样品的测定方法进行分析;糖含量测定参考肉制品总糖含量测定(GB/T 9695.31-2008)中分光光度法进行分析。

1.4.4 贮藏期研究 将酱卤鸡肉制成后,分别采用复合铝箔袋和PVC蒸煮袋2种材料真空包装,并采取4kGy计量进行辐照处理,设置空白处理,置于37℃培养箱进行贮藏,每7d取样进行微生物总数、挥发性盐基氮值(TVB-N)和硫代巴比妥酸值(TBA)的测定,随机取样5次,取平均值。

1.4.4.1 细菌总数测定 以无菌操作,将样品绞碎后称取5g于装有95mL无菌水的锥形瓶中(内含灭菌玻璃珠),将锥形瓶置于摇床上,震摇30min,做成1:10的稀释液,按GB 4789.2-1994规定的方法进行稀释平板计数。

1.4.4.2 挥发性盐基氮值(TVB-N)测定 称取绞碎均匀样品10g于锥形瓶中,加入100mL水,均质均匀后过滤,取滤液按GB 5009.44微量扩散法测定,标准盐酸浓度为0.01018mol/L。

1.4.4.3 硫代巴比妥酸值(TBA)值测定 称取绞碎均匀样品5g于凯氏蒸馏瓶中,加20mL蒸馏水搅拌均匀,加入盐酸溶液(1:1)2mL及液体石蜡2mL,采用水蒸气蒸馏,收集约50mL蒸馏液,准确定容至50.00mL。移取5.00mL蒸馏液于比色管中,加入0.02mol/L TBA的醋酸溶液5.00mL混合,于95℃水浴加热30min,冷却后,在535nm处测吸光度。TBA值=A×7.80×2,以丙二醛(MDA)的含量来表示,单位mgMDA/kg样品。

2 结果与分析

2.1 单因素实验

2.1.1 腌制中食盐和白砂糖的添加量确定 预实验确定基本的盐、糖添加比,保持其他条件不变,进行感官评定。由表2可以得出,当盐添加量为1.5%、白糖添加量为1.2%比例添加时,无论是从色泽、外观形态、口感风味、组织形态还是整体评价上,都是最佳添加条件。

表2 腌制中盐、糖添加量感官评定情况汇总表

| 单因素 | 添加比例% | 色泽 | 外观形态 | 口感风味 | 组织形态 | 总计 |

| 盐 | 1.00 | 16.63 | 16.62 | 15.00 | 14.75 | 63 |

| 1.50 | 16.75 | 16.88 | 15.20 | 15.75 | 64.38 | |

| 2.00 | 16.00 | 16.38 | 14.63 | 15.62 | 62.63 | |

| 糖 | 0.90 | 16.38 | 15.12 | 15.25 | 15.25 | 62.00 |

| 1.20 | 16.00 | 15.12 | 12.75 | 14.13 | 58.00 | |

| 1.50 | 16.75 | 15.75 | 16.25 | 15.75 | 62.75 |

2.1.2 浓缩卤汁添加量及不同添加比单因素实验

通过预实验已经基本确定浓缩卤汁添加量及不同添加比,分别以焯水后原料:卤汁1:1.5、1:1、1:0.5的3个比例添加,由表3可以得出,焯水后原料:卤汁添加,以1:1的比例感官评定效果最好。

表3 原料与卤汁的添加比,浓缩卤汁添加感官评定情况汇总表

| 浓缩卤汁 | 原料:卤汁比例 | 色泽 | 外观形态 | 口感风味 | 组织形态 | 总计 |

| A卤汁(原卤汁) | 1:1.5 | 18.75 | 14.25 | 14.625 | 12.125 | 59.75 |

| 1:1 | 22.50 | 15.75 | 15.13 | 14.75 | 68.13 | |

| 1:0.5 | 12.50 | 9.00 | 7.50 | 10.25 | 39.25 |

2.1.3 以100克原料研究微波时间对感官评定情况单因素实验

表4 研究微波时间感官评定情况汇总表

| 微波时间/min | 外观形态 | 色泽 | 口感风味 | 组织形态 | 总计 |

| 8.0 | 15.50 | 16.25 | 16.63 | 15.63 | 64.00 |

| 8.5 | 17.13 | 16.88 | 16.75 | 17.25 | 68.00 |

| 9.0 | 17.00 | 15.88 | 16.38 | 14.38 | 63.63 |

| 9.5 | 15.00 | 15.38 | 14.88 | 13.13 | 58.38 |

| 10.0 | 15.50 | 16.25 | 16.63 | 15.63 | 64.00 |

由表4可得出,随着微波时间的增加,整体感官效果越来越差,微波主要导致口感发干变焦,因此在微波功率700W的条件下,微波时间8.5min的综合感官效果最佳。

2.2 理化分析

表5 主要理化指标的测定结果

| 成分名称 | 含量 |

| 水分 | 14.82% |

| 盐 | 2.12g/100g |

| 糖 | 1.14g/100g |

| 菌落总数 | 2.4×103cfu |

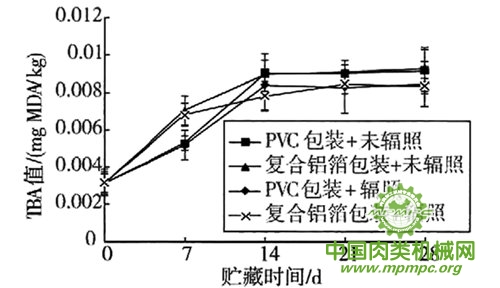

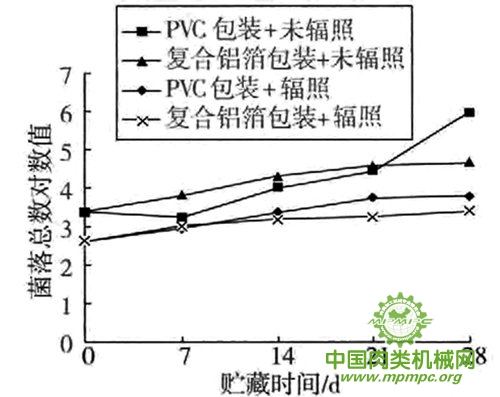

2.3 贮藏期样品的菌落总数

酱卤鸡肉在贮藏过程中菌落总数的变化如图1所示。根据国标GB 2726-2005熟肉制品卫生标准,酱卤肉的菌落总数≤80000(对数值4.90),可以判定贮藏28d时,PVC包装+未辐照已经严重腐败,菌落总数严重超标。而其他3种酱卤鸡肉细菌总数分别为复合铝箔包装+辐照<PVC包装+辐照<复合铝箔包装+未辐照。辐射灭菌是利用电磁辐射产生的电磁波杀死大多数物质上的微生物的一种有效方法,可以有效延长预制食品的保质期。与PVC包装相比,复合铝箔包装也能有效延长食品的保质期。因此在不影响风味的前提下,采用复合铝箔包装+辐照可应用于微波酱卤制品的贮藏过程,根据货架期预测模型,该产品的保质期可达到4个月以上。

图1 酱卤鸡肉在贮藏过程中菌落总数的变化

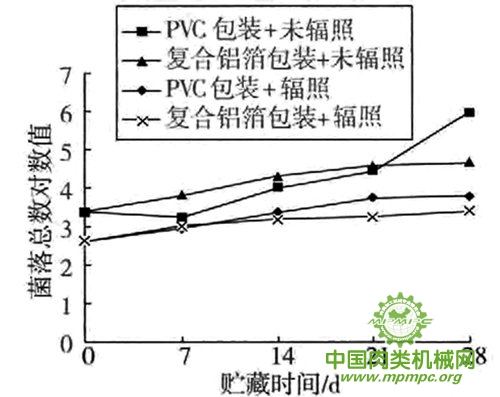

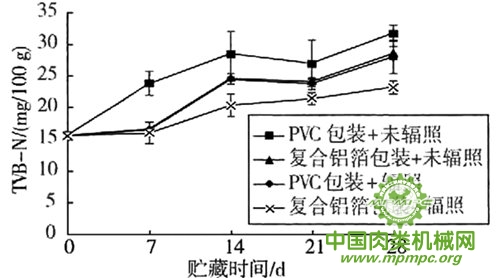

2.4 贮藏期样品的TVB-N值

图2 酱卤鸡肉在贮藏过程中TVB-N值的的变化

酱卤鸡肉在贮藏过程中TVB-N值的变化情况如图2所示,随着贮藏时间的延长,TVB-N值呈上升趋势,但不同的包装方式和杀菌方式对蛋白质的分解影响不同:复合铝箔包装+辐照<PVC包装+辐照<复合铝箔包装+未辐照<PVC包装+未辐照。PVC包装+辐照和复合铝箔包装+未辐照2种处理的TVB-N值非常接近,说明复合铝箔包装能有效延缓蛋白质的氧化分解,且辐照后的样品氧化分解更低,这可能是与辐照灭菌后菌落总数下降有关,在贮藏的过程中,微生物腐败是导致蛋白质氧化分解的主要原因。

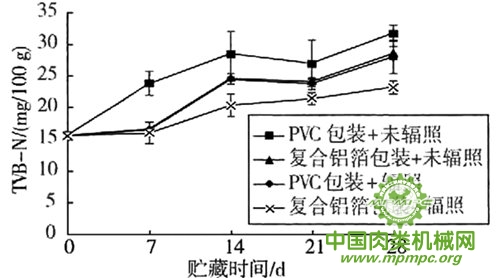

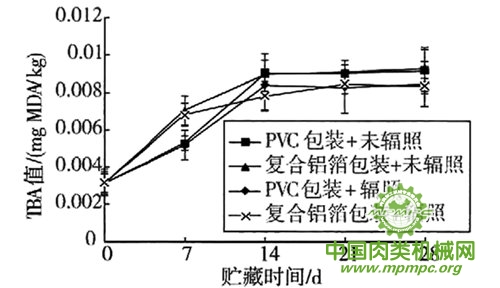

2.5 贮藏期样品的TBA值

图3 酱卤鸡肉在贮藏过程中TVB值的的变化

酱卤鸡肉在贮藏过程中TBA的变化情况如图3所示,TBA的值均呈上升后平衡趋势,4种样品在整个贮藏期间差异不大,这可能是由于鸡胸肉本身脂肪含量低,脂肪氧化不是酱卤鸡肉腐败变质的主要原因。

3 结果与讨论

本研究通过单因素实验确定了新型微波酱卤鸡肉产品配方和加工工艺,以鸡肉100 g计算,盐、糖的添加量分别为1.5%和1.2%时,腌制30min,焯水3min,以焯水后鸡肉:卤汁比例1:1浸泡30min,采用微波功率700W下微波熟制8.5min,感官评定的效果最佳。贮藏实验结果表明,微波酱卤鸡肉干在选择包装材料上,铝箔包装在延长产品的货架期上都略优于塑料包装。因此,在酱卤肉制品生产包装应以密封、避光的铝箔包装更优。同时,鸡肉营养丰富适合绝大多数微生物生长,易引起微生物性质腐败;而成品的初始细菌总数在103这样的数量级,说明采用微波加工酱卤鸡肉产品,能有效控制产品的初始菌落总数。辐照处理也能很好的减少细菌快速的繁殖。因此,微波加工产品选择辐照进行冷杀菌非常必要。今后将对微波酱卤鸡肉制品中主要腐败菌群以及腐败机制进行更深的研究,为我国传统酱卤肉制品在工业化生产中提供理论基础。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: