不同宰前运输时间对羊肉品质的影响

夏安琪,李欣,陈丽,陈立娟,刘越,张德权

(中国农业科学院农产品加工研究所/农业部农产品加工重点实验室,北京 100193)

摘要:宰前运输处理是影响畜禽肉品质的重要宰前因素之一。选取6 月龄乌珠穆沁羊与小尾寒羊杂交公羊40 只,分别进行宰前运输0 h(对照)、1 h、3 h 和6 h 处理,分析羊肉食用品质、感官品质及蛋白质特性,研究不同宰前运输时间对羊肉品质的影响。结果表明,运输处理组羊肉宰后24 h pH 值、剪切力显著高于对照组,分别上升0.54~2.90%和15.60~24.61%(P<0.05)。宰前运输3 h、6 h 分别使羊肉ΔE 值显著升高6.12%和6.50%,使感官评价总体可接受性得分显著下降13.51%和20.82%(P<0.05)。宰前运输6 h 组羊肉蒸煮损失显著低于对照组,降低了7.37%(P<0.05)。宰前运输1 h 组羊肉宰后降解程度低于对照组(P<0.05)。宰前运输1 h、3 h

和6 h 对羊肉品质造成不同程度的消极影响,因此,宰前应尽量避免运输或运输后采取其他宰前操作使羊从运输应激中恢复。

关键词:羊;宰前处理;运输;肉品质

畜禽宰前运输应激是指运输途中由于禁食、环境变化(混群、密度、温度、湿度)、颠簸、心理压力等应激原的综合作用,使动物机体产生适应性和防御性反应,是影响畜禽肉品质的重要宰前因素之一。在发展中国家,主要通过步行、公路和铁路来运输羊。运输是造成屠宰过程中羊遭受应激和损伤可能性最大的阶段,不当的运输条件导致羊产生应激反应。

研究表明,由运输等宰前处理造成的应激反应会引起下丘脑神经和激素变化,应激后下丘脑释放促肾上腺皮质激素释放因子,刺激前垂体产生促肾上腺皮质激素,进而刺激肾上腺皮质释放糖皮质激素。羊、猪等哺乳动物生成的糖皮质激素主要为皮质醇。由于促肾上腺皮质激素可以增强肝(肌)糖原的分解,加速糖酵解,故应激反应产生的激素可在一定程度上影响肉品质。Broom 等研究羊在15h 运输过程中血液中皮质醇浓度的变化,发现运输过程中应激激素的释放主要发生在前3h。Ekiz等比较了羊未运输与宰前运输75min处理后肉品质的差异,发现运输75min使羊肉极限pH值升高,剪切力上升,蒸煮损失降低,肉色加深。Zhong等研究显示,8h运输会使羊肉肉色加深,降低剪切力并产生应激激素,且不同年龄的羊表现出的反应不同。长时间运输刺激使动物感到疲惫不堪,而短时间运输使动物在短期内遭受装载、卸载、陌生环境等多种应激。综上所述,不同宰前运输时间对羊肉品质的影响不同。本文选取三种运输时间(1 h、3 h、6 h),研究宰前运输时间对羊肉食用品质的影响,旨在确定羊宰前处理过程中适当的运输时间,减小宰前处理对肉品质的消极影响。

1 材料与方法

1.1 实验动物和仪器

选取40只6月龄乌珠穆沁羊与小尾寒羊杂交羊,经集中规模饲养,统一管理,同群且补饲条件相同。

天平(PL2002,ML204/02),梅特勒-托利多仪器上海有限公司;便携式pH计(Testo205),德国德图;色差计(CR-400),日本柯尼卡;物性测定仪( TA-XT2i ), 英国Stable Micro System ; 烤箱(CGE61),德国MNK 公司;天平(PL2002),梅特勒-托利多仪器上海有限公司;HH-4数显恒温水浴锅,江苏荣华;分散器(T10),德国IKA;冷冻离心机(Neofuge 15R),上海力申;脱色摇床(TS-2),上海圣科;紫外分光光度计(T6),北京普析;电泳仪(MiniProtean 3 Cell),美国伯乐。

1.2 实验方法

使用农用运输车将实验羊运送至屠宰场,供食供水静养3~5d,消除装卸和运输等带来的应激反应。静养结束后禁食24 h,禁食后将羊分为4 组,每组10只,分别运输0 h(对照)、1 h、3 h、6 h,禁食处理与运输处理相互独立进行,运输完成立即清真屠宰。静养和禁食处理在室外待宰圈中完成,无极端恶劣天气。运输处理在同一条平坦公路完成,平均运输速度60 km/h,运输密度0.25 m2/只。实验羊宰后平均胴体重为15.42±2.47 kg。胴体修整后立即取下两侧背最长

肌置于4℃环境中。于左侧背最长肌测定宰后不同时间点的pH 值,宰后24 h 的滴水损失、蒸煮损失及肉色,同时在宰后24h取5g样品液氮速冻用于与蛋白质相关指标的测定。右侧背最长肌于4℃成熟24h后速冻(-30℃),用于测定剪切力和感官评价。

1.3 测定方法

1.3.1 pH 值及食用品质指标测定

使用便携式pH 计在胴体左侧背最长肌第12~13肋处测定宰后0 h、45 min、4 h、8 h、12 h 和24 h pH值。左侧背最长肌经4℃成熟24 h后,从第12~13肋处取2cm厚肉块,在空气中暴露30 min,用色差计测定肉色L*(亮度)、a*(红度)、b*(黄度)、ΔE(总色差,即所测肉色偏离标准白板的程度)。

取宰后24 h 左侧背最长肌第1~2 腰椎处肉块,称重(W1)后于4℃条件下在密封塑料袋中悬挂静置24 h,取出样品再次称重(W2),按如下公式计算肉的滴水损失:滴水损失(%)=(W1-W2)/W1×100。

取宰后24 h胴体左侧背最长肌第3~4腰椎处肉块,称重(W3)后放入蒸煮袋中封口包装,于80℃水浴45min,冷却至室温后置于0~4℃过夜。将肉块取出,用滤纸吸干表面汁液,再次称重(W4)。按如下公式计算肉的蒸煮损失:蒸煮损失(%)=(W3-W4)/W3×100。

采用Warner - Bratzler 法测定样品剪切力。肉块于4℃环境中解冻至中心温度0~4℃,取长宽高6 cm×3cm×3cm 的待测样品,剔除表面筋膜与脂肪,放入80℃水浴加热至中心温度70℃,冷却至室温后于4℃条件下过夜。沿平行于肌纤维方向切取2 cm×1cm×1 cm 肉样,使用物性测定仪测定肉样的剪切力值。剪切速度为1 mm/s,剪切距离为23 mm。

1.3.2 感官评价

肉块于4℃环境中解冻至中心温度0~4℃,取5cm×5cm×2cm 的待测样品,剔除表面筋膜与脂肪,于160℃条件下烤制25 min,修整后切成1 cm×1 cm×1 cm 肉块进行感官评价。经过培训的9人感官小组在感官评价专用实验室中进行感官评价。采用随机编号和盲评的方式测评,防止编号和评价顺序对感官小组成员产生心理暗示作用。感官评价采用1~9分制,1分指强度最低,9分指强度最高。感官评价指标包括膻味(1=极弱或没有膻味,9=具有非常强烈膻味),

嫩度(1=极韧,9=极嫩),多汁性(1=无汁液,9=多汁),总体可接受性(1=不可接受,9=接受性非常高)。

1.3.3 蛋白质溶解度

肌浆蛋白质溶解度:1g肉样加10 mL冰冷的0.025 mol/L磷酸钾缓冲液(pH 7.2),冰浴下匀浆(6500r/min)3次,每次20 s,4℃摇床抽提12 h。3000 r/min离心20 min,上清用双缩脲法测定蛋白浓度。溶解度表示为mg/g。

总可溶解蛋白质溶解度:1 g 肉样加20 mL 冰冷的1.1 mol/L 碘化钾在0.1 mol/L 磷酸钾缓冲液(pH7.2),冰浴下匀浆(6500 r/min)3 次,每次20 s,4℃摇动抽提12 h。3000 r/min 离心20 min,上清用双缩脲法测定。溶解度表示为mg/g。

肌原纤维蛋白质溶解度=总可溶解蛋白质溶解度-肌浆蛋白质溶解度。

1.3.4 蛋白质氧化程度

参照Lund的方法进行改进,取1g样品加入10mL 的焦磷酸缓冲液(2.0 mM 焦磷酸钠、10 mM 三羟甲基氨基甲烷马来酸酯、100 mM 氯化钾、2.0 mM 氯化镁、2.0 mM 乙二醇二乙醚二胺四乙酸,pH=7.4),在12000 r/min 下均质2 min。用Lowry 法测定溶液的蛋白质浓度C,取两等份(1 mL)均质液,加入2 mL20%的三氯乙酸,12000 r/min 离心5 min 后弃上清液,

一份加入2 mL 10 mM 2, 4-二硝基苯肼,另一份加入2mL 2 mM 盐酸做空白,在室温下培育30 min,每间隔3 min 震荡10 s。用2 mL 20%三氯乙酸沉淀蛋白质,12000 r/min 离心5 min 后用5 mL 含10 mM 盐酸的乙醇-乙酸乙酯(V:V=1:1)溶液洗涤二硝基苯肼3 次,每次12000 r/min 离心5 min。沉淀物中加入2 mL 磷酸二氢钾溶液(含6.0 mM 盐酸胍,pH=2.3),4℃放置过夜后于370 nm 处测定样品的吸光值A1 和相应空白的吸光值A0。

羰基含量(nmol/mg 蛋白质)=(A1-A0)×500/(11×C)

1.3.5 蛋白质降解度

参照Xiong的方法进行改进,用4倍体积(V/m)的分离缓冲液(0.1 mol/L 氯化钠,10 mmol/L 磷酸三钠,2 mmol/L 氯化镁,l mmol/L 二硝基苯肼,pH=7.0)与组织匀浆形成均匀混合液,于4 ℃ 2000 r/min 离心15 min 后取沉淀,按上述步骤再次匀浆、离心2 次,再用4倍体积(V/m)的0.1 mol/L 氯化钠溶液洗涤离心2 次,得到肌原纤维蛋白分离物,保存于碎冰中并调整蛋白浓度至5 μg/μL。SDS-PAGE 电泳分离胶浓度为12%,浓缩胶浓度为4%,样品上样量为10 μL。使用扫描仪进行凝胶照相,Quantity one 软件进行条带分析。

1.4 数据分析

实验结果用SPSS 19.0 和Excel 进行处理,采用邓肯氏总重比较法(Duncan’s Multiple-rang test)进行差异显著性分析,显著水平为0.05。结果以均值±标准差表示,用Origin 8 软件作图。

2 结果与分析

2.1 不同宰前运输时间对羊肉的pH 值、食用品质及感官品质的影响

2.1.1 不同宰前运输时间下羊肉pH 值的变化

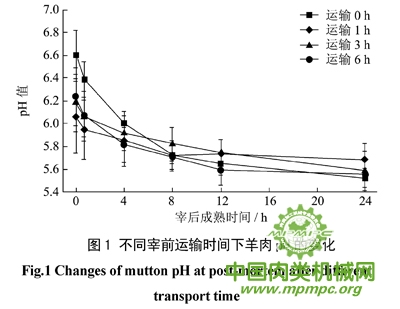

不同宰前运输时间羊肉宰后0 h、45 min、4 h、12 h 和24 h的pH 值差异显著(图1,P<0.05)。宰前运输1 h、3 h 和6 h 组羊肉在宰后0 h、45 min的pH显著低于对照组(P<0.05)。宰后24 h 时,宰前运输1h、3 h 和6 h 组羊肉pH 值显著高于对照组,分别上升2.90%、0.72%和0.54%(P<0.05)。pH值是重要肉品质指标之一。pH值的高低,不仅反映了动物体内肌肉糖原酵解的速度和程度,亦与肉品质相关的其他指标有密切关系。动物屠宰时肌肉糖原含量及宰后糖原酵解速度显著影响乳酸生成量,进而影响肌肉pH 变化速度和最终pH值。本实验结果与Zhong 和Kadim 等的结论一致,运输应激状态下,动物机体能量代谢增强,并通过糖酵解作用补充能量,使得宰后肌肉中糖原含量下降,乳酸生成量减小,宰后最终pH值较高。

注:图中数据表示为平均值±标准差(n=10)。

2.1.2 不同宰前运输时间对羊肉食用品质的影响

宰前运输3 h、6 h 组羊肉L*值显著低于运输1 h组和对照组,b*值显著低于运输1 h 组(表1,P<0.05)。宰前运输3 h 和6 h 使羊肉ΔE 值显著升高6.12%和6.50%(P<0.05),说明运输3 h 和6 h 使羊肉肉色加深。学者研究宰前运输8 h 与未运输处理后羊肉品质差异时发现,运输组羊肉血红素含量显著高于未运输组,运输可能导致肉色加深。

随着运输时间的延长,蒸煮损失显著降低,运输6 h 组蒸煮损失显著低于运输1h组和对照组,相较对照组下降了7.37%(P<0.05)。pH值高于肌肉蛋白质等电点时,持水能力较高。已有研究结果显示,极限pH值高时蒸煮损失相对较少。本研究中运输处理组羊肉宰后24 h pH 值显著高于对照组,羊肉蒸煮损失显著下降。滴水损失结果显示,随着运输时间的延长,滴水损失呈下降趋势,但差异不显著(P=0.065)。

运输1h、3 h和6h组羊肉剪切力值显著高于对照组,分别上升24.61%、21.10%和15.60%(P<0.05)。Kadim 对羊进行宰前运输2h与3h的研究结果表明,运输导致羊肉剪切力上升,嫩度下降。而有学者对牛宰前运输30 min、3 h和6h进行研究,结果显示3 h运输组牛肉嫩度优于30 min和6h运输组。造成上述结果的原因可能是应激程度不同所导致,轻度应激会促进糖原代谢,有利于肉的宰后成熟。本实验中,宰前运输1 h、3 h 和6 h 处理组羊肉剪切力高于对照组,说明运输1 h、3 h和6 h会使羊产生较大的应激反应,导致剪切力上升,肉质较硬。

表1 不同运输时间下羊肉食用品质的比较

| 食用品质指标 | 宰前运输时间 | P值 | |||

| 对照(0h) | 1h | 3h | 6h | ||

| L* | 42.51±2.06a | 41.92±1.40a | 38.00±2.31b | 37.64±2.49b | <0.001 |

| a* | 17.01±2.61 | 15.71±1.25 | 15.31±1.33 | 15.09±1.40 | 0.088 |

| b* | 8.52±3.67ab | 9.92±0.70a | 7.03±1.83b | 6.79±1.10b | 0.007 |

| ΔE | 58.30±1.16b | 59.51±1.53b | 61.87±1.95a | 62.09±2.31a | <0.001 |

| 滴水损失/% | 0.75±0.22 | 0.78±0.18 | 0.56±0.12 | 0.54±0.21 | 0.065 |

| 蒸煮损失/% | 38.53±1.27ab | 39.03±4.48a | 35.94±3.11bc | 35.69±1.50c | 0.024 |

| 剪切力/kg | 4.55±0.29b | 5.67±0.63a | 5.51±0.91a | 5.26±0.45a | 0.002 |

注:表内数据表示为平均值±标准差(n=10),同行上标字母不同表示差异显著(P<0.05)。

2.1.3 不同宰前运输时间对羊肉感官品质特性的影响

感官评价结果显示,宰前运输3 h组羊肉嫩度评分显著低于运输1 h和对照组(表2,P<0.05)。随着运输时间延长,不同处理组羊肉总体可接受性评分显著下降,运输3 h、6 h组羊肉总体可接受性评分显著低于对照组,分别下降13.51%和20.82%。羊肉感官评价结果与食用品质分析结果一致,运输处理组嫩度评分均低于对照组,总体可接受性随着运输时间的延长而显著降低,表明运输处理对羊肉的感官品质产生消极影响。

表2 不同宰前运输时间下羊肉感官品质特性评价

| 感官评定指标 | 宰前运输时间 | P值 | |||

| 对照(0h) | 1h | 3h | 6h | ||

| 膻味 | 3.34±0.67 | 3.22±0.36 | 3.30±0.52 | 3.11±0.78 | 0.855 |

| 嫩度 | 4.78±0.36a | 4.64±0.58a | 4.06±0.53b | 4.33±0.50ab | 0.020 |

| 多汁性 | 3.20±0.52 | 3.24±0.77 | 2.74±0.59 | 2.79±0.61 | 0.204 |

| 总体可接受性 | 5.33±0.42a | 5.11±0.60ab | 4.61±0.60bc | 4.22±0.62c | 0.001 |

注:表内数据表示为平均值±标准差(n=10),同行上标字母不同表示差异显著(P< 0.05)。

2.2 不同宰前运输时间对羊肉蛋白质特性的影响

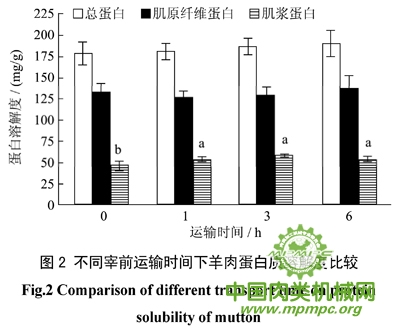

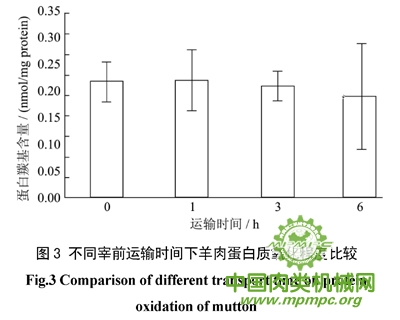

肌肉蛋白质溶解度反映了蛋白质的变性程度,对肌肉的加工特性有重要影响。羊肉宰后24 h 的蛋白质溶解度结果显示,运输1 h、3 h和6 h组羊肉肌浆蛋白溶解度显著高于对照组(图2,P<0.05)。不同处理组羊肉肌原纤维蛋白和总蛋白溶解度差异不显著(P>0.05)。肌肉蛋白pH值在高于肌肉蛋白质等电点(pH5.5)时,肌肉蛋白质分子带有较多的电荷数,与水分子相互作用,可增加溶解性。肌肉蛋白质pH越接近等电点,其溶解性差越差。本实验中宰前运输0 h、1 h、3 h和6 h处理组羊肉极限pH 分别为5.52、5.68、5.59 和5.55,运输处理组均高于对照组,这可能是运输处理组羊肉肌浆蛋白溶解度较高的原因。蛋白氧化程度结果显示,不同处理组羊肉蛋白氧化程度差异不显著(图3,P>0.05)。

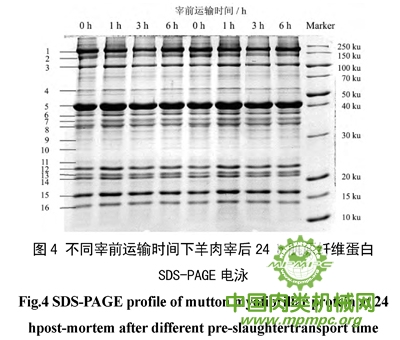

蛋白质降解程度结果显示,不同宰前运输时间羊肉宰后24 h 羊肉肌原纤维蛋白降解程度一致,没有条带出现或缺失(图4)。条带灰度值分析结果显示,不同宰前运输时间组中2、3、4、7、8、12、13 及14号条带差异显著(表3,P<0.05)。参考研究结果所示的肌原纤维蛋白SDS-PAGE 电泳图、各蛋白名称及分子量图表,比对本实验中电泳图和条带分子量后推测差异显著条带分别为C 蛋白、α-辅肌动蛋白、结蛋白、原肌球蛋白亚基α 和β、肌钙蛋白I、肌钙蛋白C及调节蛋白。宰前运输1 h 组宰后24 h 羊肉α-辅肌动蛋白、结蛋白、原肌球蛋白亚基和肌钙蛋白I 显著高于其他处理组(P < 0.05)。

肉在宰后成熟过程中品质的形成主要受肌原纤维蛋白降解的影响,如肌联蛋白、结蛋白、TnI 和TnC等可维持肌原纤维蛋白结构完整性的蛋白质。成熟过程中这些蛋白的降解改变肌细胞内的有序结构,破坏肌原纤维的完整性,提高肉品质。本实验中,宰前运输1h组羊肉的一些肌原纤维的蛋白条带灰度值显著高于其他处理组,说明运输1h处理组羊肉肌原纤维蛋白降解较低。

表3 不同宰前运输时间下羊肉宰后24 h 肌原纤维蛋白条带灰度值比较

| 条带编号 | 宰前运输时间 | P值 | |||

| 对照(0h) | 1h | 3h | 6h | ||

| 1 | 507.72±12.73 | 436.59±87.09 | 408.61±4.07 | 495.84±43.67 | 0.278 |

| 2 | 199.05±19.19a | 158.11±4.22b | 110.34±3.70c | 114.36±3.90c | 0.003 |

| 3 | 246.17±34.74b | 351.95±6.25a | 218.74±7.08b | 260.72±25.24b | 0.014 |

| 4 | 78.89±8.64b | 104.96±4.19a | 64.85±0.84b | 75.95±8.39b | 0.014 |

| 5 | 799.10±284.22 | 659.35±11.40 | 926.82±49.19 | 961.27±66.78 | 0.301 |

| 6 | 122.75±17.40 | 124.89±6.26 | 132.04±16.11 | 135.62±9.70 | 0.751 |

| 7 | 61.93±8.25b | 123.03±2.62a | 82.20±6.98b | 81.57±10.73b | 0.006 |

| 8 | 236.56±28.22a | 206.58±4.92a | 130.25±2.32b | 153.03±12.86b | 0.008 |

| 9 | 27.77±0.54 | 38.56±2.59 | 30.39±1.14 | 29.11±1.73 | 0.010 |

| 10 | 13.27±1.36 | 13.25±1.21 | 6.89±2.66 | 18.71±1.73 | 0.014 |

| 11 | 28.73±12.87 | 21.41±9.12 | 26.66±4.51 | 24.44±3.04 | 0.836 |

| 12 | 262.50±35.62b | 370.06±28.81a | 255.47±5.74b | 273.91±17.03b | 0.027 |

| 13 | 64.15±5.84bc | 92.71±9.15a | 60.14±3.37c | 81.74±9.41ab | 0.033 |

| 14 | 144.51±17.64a | 148.60±6.09a | 78.10±1.62b | 78.51±17.12b | 0.008 |

| 15 | 435.97±62.98 | 595.82±7.99 | 439.62±17.42 | 449.66±56.39 | 0.053 |

| 16 | 219.13±29.28 | 264.54±21.72 | 207.20±16.42 | 199.52±40.76 | 0.246 |

注:同行上标字母不同表示差异显著(P< 0.05)。

3 结论

宰前运输处理后羊肉宰后24 h pH 值、肉色和剪切力升高,蒸煮损失下降,肌浆蛋白溶解度升高。宰前运输 1h组羊肉宰后24 h 肌原纤维蛋白质降解程度较低。宰前运输1 h、3 h、6 h 对羊肉食用品质造成不同程度的消极影响,因此,宰前应尽量避免运输或运输后采用其他宰前操作使羊从运输应激中恢复。

免责与声明

1.凡注明有“【独家】”的内容,其所有权均属“中国肉类机械网”所有。

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

2.凡转载本网“【独家】”内容,需与本网联系,并注明信息来源“中国肉类机械网”,违者将追究法律责任。

3.凡本网编辑转载的信息内容,旨在传递更多信息,并不代表本网赞同其观点和对其真实性负责。

4.如涉及作品内容、版权和其它问题,请在15日内与本网联系,我们将在第一时间删除内容并表示歉意!

5.版权&投稿热线:电话:010-88131969,传真:010-88131969,邮箱:mpmpcweb#126.com(注#换成@)

服务热线:

服务热线: