摘要:为研究含一氧化碳(carbon monoxide,CO)气调包装(modified atmosphere packaging,MAP)协同超高压对冷却猪肉杀菌护色的效果,利用含体积分数浓度为2%的CO气调包装协同超高压处理新鲜猪肉。结果表明:在0~400MPa压力范围内,随着压力的增大亮度值L*不断增加,红度值a*逐渐变小,黄度值b*先变小后增大。200MPa以上压力使肉颜色发白,即单独超高压处理给肉带来了色变,且压力越大色变越严重,300MPa以上肉色变异不可接受。而含CO气调包装的协同可以提高a*值,掩盖部分色变。CO无杀菌效果,但有一定的抑菌效果,其协同超高压可以增加肉的贮藏期。总的来说2%CO协同300MPa以内的压力可以在一定范围内对冷却肉有效杀菌的同时保证肉的颜色,且先充气包装后高压处理效果更显著。

关键词:一氧化碳;超高压;冷却猪肉;杀菌;护色

中国猪肉产量占全球猪肉产量的50%以上,是肉类生产和消费的第一大国。随着经济的发展,人们更注重于肉的安全、卫生和质量,其中冷却猪肉就以新 鲜、营养、卫生、方便等优势受到广泛关注。冷却猪肉是指生猪经宰前、宰后检验检疫合格,胴体经冷却,其腿部肌肉深层中心温度在-1℃~7℃。冷却胴体在良好操作规范和良好卫生条件下,在10℃~15℃的车间内进行分割、分切工艺制得。但是冷却肉的发展也面对一定的障碍。其一保鲜时间短,一般为3d~5d。全过程虽然在4℃下生产、销售,但没有经过有效的杀菌,从而造成了微生物的腐败。腐败菌主要是热死环丝菌、假单胞菌、肠杆菌和乳酸菌,检测中主要控制菌落总数和大肠杆菌,且致病菌不得检出。微生物的腐败给肉的运输销售等造成了一定的困难。其二运输贮藏过程中肉色变化明显,由鲜红色变为褐色。而消费者对肉的购买欲受外观特别是颜色的影响远远大于其他品质因素,这一现象给肉类零售业带来巨大的损失。肉的颜色由肌红蛋白(myoglobin,Mb)的化学状态决定。正常流通时,Mb很快和氧气结合成鲜亮红色的氧合肌红蛋白(oxymyoglobin,MbO2),但在其他外界条件作用下,亮红色的MbO2进一步氧化为棕褐色的高铁肌红蛋白(metmyoglobin ,met Mb),当肉表面40%以上为metMb时,肉色就难以被接受了。

现有大量的文章报导利用气调包装来控制微生物和肉色,主要集中在寻找合适的气体组成以获取最佳颜色、提高颜色稳定性、控制微生物生长以延长货架期、控制脂质氧化等方面。CO能与Mb有较O2更强的结合能力,强烈结合形成碳氧肌红蛋白(carbonylmyoglobin,MbCO),使肉表面形成稳定的亮红色。为了使肉在货架期内保持稳定的鲜红色、抑制微生物生长而又不引起肉中脂肪氧化,气调包装中可充入1%~3%的CO。但是气调包装的方法为抑菌非杀菌,且效果有限,只能适当的延长保质期。同时充入CO使肉呈现鲜红的颜色,更加掩盖了肉的变质和被病菌污染所造成的外观上的变化,这就给食用的安全性带来隐患。但是现在国内还未有其他的替代方法。采用超高压处理能解决微生物腐败的问题,但会对肉类颜色产生影响。马汉军等研究发现,随着处理压力升高,牛肉亮度提高而红度值下降,Kathrine等研究表明,300MPa以上压力处理猪背最长肌,红度值显著下降。在鲤鱼和金枪鱼的研究中也得到类似结论。

本文主要以猪肉背最长肌为研究对象,利用含CO的气调包装协同超高压处理,研究含CO的气调包装协同超高压对冷却猪肉的护色和杀菌效果。

1 材料与方法

1.1 材料与试剂

猪肉背最长肌:市售;营养琼脂(生化试剂);胰酪胨大豆酵母浸膏琼脂(生化试剂)、胰蛋白胨大豆肉汤(生化试剂);CO(纯度99.99%);N2(纯度 99.9%)。

1.2 仪器与设备

超高压设备(1 L/0-600 MPa);真空包装机(DZ-400);气调包装机(M-380);WSF色度仪;温度可调式冰箱(FCD-268SEA);生化培养箱(SPX-250B-Z)、净化工作台(SW-CJ-2FD);高压灭菌锅(SYQ-DSX-280B)。

1.3 方法

1.3.1 样品准备

猪肉背最长肌取自5头体质量为90kg~100kg皖白Ⅲ成年猪胴体。在宰后平行于肌肉纤维方向取下猪背最长肌,4h内迅速处理完成(1)~(6)步骤。

(1)将猪背最长肌切成 8cm×5cm×5cm(长×宽×高)的长方体,分别制得(2)~(6)样品。

(2)未处理组样品:不经过任何包装和处理,直接(4±2)℃冷藏。

(3)充气对照组样品:分别用气调包装机充气包装,后(4±2)℃冷藏。

(4)超高压处理样品:分别用聚乙烯真空袋真空密封包装后,立即超高压处理,然后(4±2)℃冷藏。

(5)充气后超高压处理样品:分别用气调包装机充气包装后,立即超高压处理,然后(4±2)℃冷藏。

(6)超高压处理后充气样品:分别用聚乙烯真空袋真空密封包装后,立即超高压,然后立即用气调包装机充气处理,(4±2)℃冷藏。

1.3.2 处理方法

1.3.2.1 充气包装

充气成分为98%N2、2%CO的混合气,充气时间为1s,充气压力为0.5MPa。

1.3.2.2 超高压处理

压力分别设定为100、200、300、400MPa 4个水平,保压时间为10min,温度为(20±3)℃。每个处理设3个重复。

1.3.3 测定指标

1.3.3.1 颜色测定

采用色度仪测定处理1d后猪肉的亮度(L*)、红度(a*)、黄度(b*),L*的较低值表示较黑,较高值表示较白;a*的较低值表示较绿,较高值表示较红;b*的较低值表示较蓝,较高值表示较黄。色度仪光源D65,测量直径8mm。剪开包装膜,将肉样切成约直径2cm×厚1cm的肉片,将其放入比色皿中,采用测试头进行测定。

样品色度测定前,用标准白板校正色度计,白板初始值为:L*0=45.37、a*0=1.83、b*0=9.11,每个样品随机取3个点测定。

1.3.3.2 微生物指标测定

分别于0、1、3、8、14d按照GB 4789.2-2016《食品安全国家标准 食品微生物学检验 菌落总数测定》的方法与要求测定各肉样中的菌落总数。

分别于0、1、3、8、14d按照 GB 4789.3-2016《食品安全国家标准 食品微生物学检验 大肠菌群计数》的方法与要求测定各肉样中的大肠菌群数。

1.4 数据分析

试验数据采用Excel进行统计,采用SPSS进行分析,对各个指标进行差异性分析时采用Duncan方法,当 P<0.05时,表明对其影响差异显著。

2 结果与分析

2.1 超高压对猪肉颜色的影响

超高压处理给猪肉颜色带来的变化的结果如表1所示

表1 压力大小对猪肉颜色的影响

| 处理条件 | L*值 | a*值 | b*值 |

| 未处理组 | 27.545±0.871d | 5.781±0.342a | 11.741±0.446b |

| 100MPa | 36.199±0.557c | 2.390±0.277b | 7.932±0.912c |

| 200MPa | 43.027±0.716b | 1.217±0.145c | 13.076±0.397b |

| 300MPa | 57.876±2.081a | 1.079±0.119c | 19.174±0.725a |

| 400MPa | 58.696±1.079a | 0.962±0.187d | 18.818±0.307a |

注:同列不同字母表示差异显著,P<0.05。

由表1可知,L*值随着压力的增大呈现出逐渐上升的趋势。随着压力的升高,L*值急速上升(P<0.05),亮度提高,肉色越来越白且不可恢复,100MPa时,肉色仍呈鲜红色,压力为400MPa时颜色呈现灰白色,难以接受。L*值增加的原因可能是由于蛋白质的变性水和蛋白质在高压下的乳化。

a*随着压力的增大呈现出逐渐变小的趋势,而b*值变化幅度相对较小。结果表示,随着压力的升高肉色越来越差,超高压给肉带来了色变。a*值和b*值的改变可能是由于高压激活了高铁肌红蛋白还原酶从而发生氧化反应,或高压促进了蛋白质的变性所致。Carlez等报道在200MPa~500MPa压力下,总的可提取的肌红蛋白下降。Cava等报道高压处理使肌红蛋白总量降低,这些都与本文的结果相符。

结果表明,在0~200MPa范围内,超高压处理带来的肉色变异较小;200 MPa~300MPa处理后,肉色发白,但颜色尚可接受;300MPa以上压力处理后,肉色呈现灰白色,不可接受。

2.2 含CO混合气体协同超高压对肉样颜色的影响

压力协同CO对猪肉颜色的影响见表2。

表2 压力协同CO对猪肉颜色的影响

| 处理条件 | L* 值 | a* 值 | b* 值 |

| 未处理组 | 27.545±0.871c | 5.781±0.342d | 11.741±0.446c |

| 充气对照组 | 28.247±0.321c | 15.721±0.715a | 18.117±0.397a |

| 200MPa | 43.027±0.716b | 1.2167±0.145f | 13.076±0.397b |

| 充气后200MPa处理 | 42.662±1.976b | 10.468±0.770b | 14.805±0.622b |

| 200MPa处理后充气 | 39.386±1.500b | 11.853±1.020b | 17.405±1.098a |

| 300MPa | 57.876±2.081a | 1.079±0.119f | 19.174±0.725a |

| 充气后300MPa处理 | 51.498±1.579a | 9.104±0.959b | 19.420±0.562a |

| 300MPa处理后充气 | 53.378±0.851a | 5.386±0.942d | 18.201±0.434a |

| 400MPa | 58.696±1.079a | 0.962±0.187f | 18.818±0.307a |

| 充气后400MPa处理 | 56.107±1.303a | 7.310±0.608c | 17.259±0.467a |

| 400MPa处理后充气 | 57.795±1.965a | 2.151±0.031e | 19.882±0.590a |

注:同列不同字母表示差异显著,P<0.05。

由表2可知,CO对肉色的影响主要在a*上。仅充气处理,使得a*值、b*值均升高,使得肉样呈现较鲜肉更鲜艳的鲜红色,但颜色过于鲜艳,消费者难以接受。不同压力的处理使得L*值、a*值、b*值均有不同程度的改变,且压力越大肉样色变越严重,越难以接受。

200 MPa~400 MPa,CO气调包装的协同处理可提高肉色的红度值,进而使得猪肉整体呈鲜红色,颜色接近新鲜肉色,提高消费者接受程度。但压力在 400 MPa时,红色值的增加已不能掩盖压力带来的灰白色,可认为在此压力下护色是无效的。

对于压力在200MPa时,先充气包装再高压处理,或先高压处理再注入CO混合气,均能提高a*值,且效果几乎相同(P>0.05)。当压力在300MPa~400MPa时,先充气包装再高压处理可以显著提高a*值(P<0.05),而先高压处理再充气虽也有明显效果但较前者较差,且随着压力的升高先充气包装再超高压组表现出来的优势越来越明显。此种差异的原因可能是高铁肌红蛋白还原酶具有较强的耐压能力,低于300 MPa的压力,高铁肌红蛋白还原酶活性仍较稳定,颜色的变化主要受其他蛋白质的变性、超高压的机械作用或其他物理作用影响。而大于300MPa的压力使得高铁肌红蛋白还原酶开始失活,并且高压更易引起其他蛋白质的变性或氧化,此过程是不可逆的。在较高压力下可能是Mb发生了氧化或变性,从而使CO无法与Mb结合。

故CO气调包装的协同作用仅限在压力小于等于300MPa时有效,在此范围内,二者协调可保证护色的有效性,且先充气包装后高压处理效果更显著。

2.3 CO协同超高压对肉样中微生物的影响

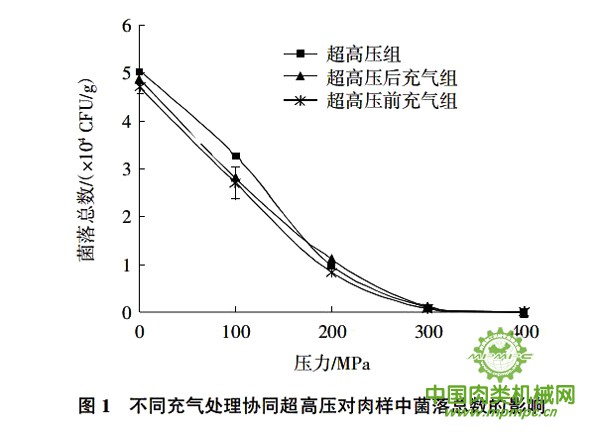

不同充气处理协同超高压对肉样中菌落总数的影响见图1。

微生物是引起鲜肉变质的主要原因。由图1可以看出,在0~400MPa范围内,超高压杀菌效果显著,且压力越大,杀菌越彻底。先充气包装再进行超高压处理组的菌落总数虽然比其它两组略低一些,但3组并没有显著性差异,说明CO无杀菌效果。由于压力越大杀菌效果越显著,而CO气调包装的协同作用仅限在压力小于等于300MPa 有效,故贮藏期的杀菌效果考察选定压力300MPa。

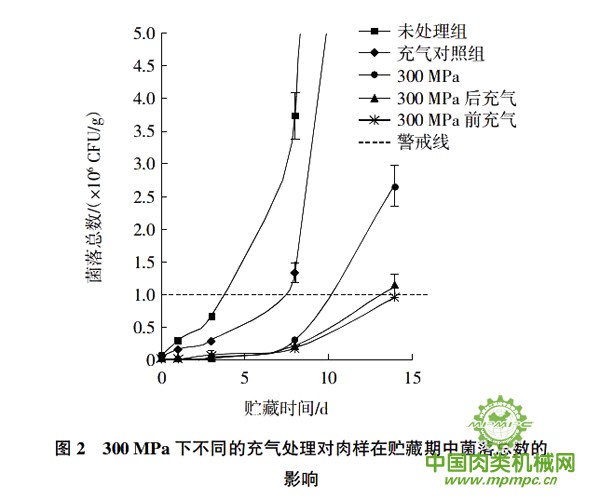

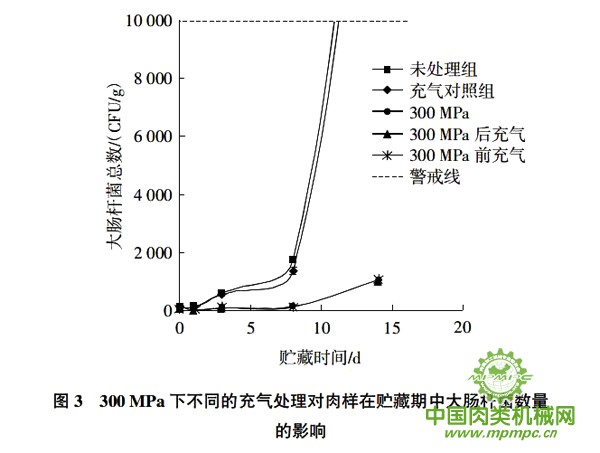

300MPa下不同的充气处理对肉样在贮藏期中菌落总数的影响见图2,300MPa下不同的充气处理对肉样在贮藏期中大肠杆菌总数的影响见图3。

冷却肉控制的主要微生物指标为菌落总数和大肠菌群数。从图2和图3可以看出冷却肉在贮藏过程中,不论采用何种充气处理方式,菌落总数和大肠菌群数体都呈上升趋势。初始的大肠菌群数为2×102CFU/g,未处理组和充气对照组的上升曲线几近重合,并同时在约10d时超标。证明2%CO气调包装对大肠菌群无抑菌效果,原因可能是大肠杆菌属于兼性厌氧菌。肉样初始的菌落总数为5×104CFU/g,1d后,未处理组和充气对照组均上升了一个数量级,并分别在约4d和7d时超标。证明2%CO气调包装具有一定的抑菌效果,可适当的延长冷却肉的保藏期。原因可能是抑制了需氧菌的繁殖。

而超高压明显能够增加冷却肉的保鲜期,且CO气调包装的协同在贮藏后期表现出优势。仅超高压组在贮藏10d后菌落总数超标,大肠菌群数却一直保留在较低的水平,说明大肠菌群类耐压性较差,300 MPa的压力对大肠菌群类杀菌效果显著。CO气调包装协同超高压组在 13d~14d后菌落总数超标,说明CO有一定的抑菌效果。且300MPa前充气组的抑菌效果略强,原因可能是超高压提高了CO的渗透性。

3 结论

超高压处理给肉带来了色变,且压力越大肉色越难以接受。2%CO气调包装的协同可以提高a*值,调节肉色,并在压力小于等于300MPa时调节效果明显,且先气调包装后高压处理效果更显著。CO无杀菌效果,但有一定的抑菌效果,其协同超高压可以增加肉的贮藏期,且先充气包装后高压处理效果更显著。总的来说,含2%CO的气调包装协同超高压可以在压力小于等于300MPa时对冷却肉有效杀菌的同时保证肉的颜色,且先充气包装后高压处理效果更显著。