前言

本标准按照GB/T 1.1-2009给出的规则起草

本标准由全国食品工业标准化技术委员会(SAC/TC 64)提出并归口。

本标准起草单位:中国食品发酵工业研究院有限公司、中国罐头工业协会、诸城市金鼎食品机械有限公司、泉州市鲤中食品机械有限公司、漳州市食品科技应用研究院、杭州娃哈哈集团有限公司、上海梅林正广和股份有限公司、福建紫山集团股份有限公司、湛江市欢乐家食品有限公司、厦门银鹭食品集团有限公司、青岛波尼亚食品有限公司、厦门青田食品工业有限公司、新疆中亚食品研发中心(新康食品)。

本标准主要起草人:华懋宗、顾洪法、葛双林、孙晓春、杨式培、林焜辉、仇凯、晁曦、舒志成、陈军、林东、郑艺英、郭丽蓉、雷益聚、赵向进、康江河、陈其钢、荣庆军、陈国辉、郑必铭、东思源。

引言

杀菌设备内热分布影响着食品的品质和食品安全。食品热力杀菌设备分布于食品工业有着重要的意义,主要体现在以下方面:

a)验证热力杀菌设备在杀菌恒温过程中各部位温度均匀一致的程度,以验证杀菌设备能满足食品杀菌工艺规程规定的杀菌温度的能力,确保食品安全。

b)比较在杀菌过程中杀菌设备内不同位置同一时间的温度均匀程度以及温度变化情况,为设备维修、完善和改进操作水平提供技术依据。

c)比较杀菌设备内冷点与参照温度计(水银温度计)温度差异,为改进杀菌设备装置提供依据。

d)高压蒸汽杀菌时,根据热分布测试数据和曲线验证排气工艺规程的科学性,也为建立或修订新的排气规程提供技术依据。

e)为建立以热水为传热介质的杀菌方式制定最少升温时间提供技术依据。

1 范围

本标准规定了食品热力杀菌设备热分布测试的术语和定义、热分布测试原理、热分布测试仪器、热分布测试前准备工作、热分布测试记录、热分布数据分析、测试报告、异常分析的要求,并给出了关于食品热穿透测试次数和有效期的建议。

本标准适用于以蒸汽、热水、蒸汽-空气-水、蒸汽-空气混合体为传热介质的高压静止式(立式、卧式,含喷淋式、全水式)、回转式、高压无蓝式、水静压式、常压水浴连续式、常压隧道连续式、常压蒸箱、水浴杀菌槽(池)等热力杀菌设备的热分布测试。

本标准不适用于微波加热式、火焰加热式杀菌设备的热分布测试。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 8950 食品安全国家标准 罐头食品生产卫生规范

GB/T 20938 罐头食品企业良好操作规范

JJF 1366 温度数据采集仪校准规范

QB/T 5218 罐藏食品工业术语

3 术语和定义

QB/T 5218 界定的术语和定义适用于本文件。

4 热分布测试原理

将温度数据采集仪的测温探头放置在满负荷的热力杀菌设备内,在热力杀菌过程中采集、记录、比较设备内不同位置在同一时间的温度分布情况,以验证杀菌设备内各个位置热量的供给及传热介质传递均匀程度,以此来判断杀菌设备满足食品热力杀菌工艺规程规定的能力。

5 热分布测试仪器

5.1 温度数据采集仪

5.1.1 采集仪的分类

可用于热分布测试的温度数据采集仪包括:

a)有线型:分为热电偶型或热电阻型。优点是可以实时获取温度数据,主要用于静止式杀菌设备的热分布测试。

b)无线型:大部分是采用铂电阻的温度数据记录仪。既适用于静止式杀菌,也适用于动态式杀菌,但温度数据要等杀菌结束后才能获取。

c)无线电波发射型:综合兼具有线及无线型的功能。

d)其他类型。

5.1.2 温度数据采集仪精度要求

仪器测温探头应耐热稳定性好,测量精度为±0.2℃,分辨率为0.01℃,并有良好的重复性,对采集温度数据间隔时间应可自定义设定。

5.2 杀菌设备的温度显示装置

应符合GB 8950的要求。

5.3 杀菌设备的自动温度记录仪

应符合GB 8950的要求。

5.4 杀菌设备的压力表

应符合GB 8950的要求。

5.5 杀菌设备的压力记录仪

应符合GB/T 20938的要求。

6 热分布测试前准备工作

6.1 热力杀菌设备和附属设施要求

6.1.1 待测的热力杀菌设备和杀菌附属设施应符合GB/T 20938的要求,其内容包括排气管径、排气阀类型、蒸汽管径、电子温度计、泄气阀、循环泵等装置的要求。测试前应检查并确保水、电、汽、压缩空气等的供给处于正常状态。热分布测试时所采用装载底板、包装容器分隔板开孔面积占整板面积的比例应符合如下要求:蒸汽杀菌时不低于20%,热水杀菌时不低于30%。

6.1.2 温度数据采集仪使用前应校准。校准方法应符合JJF 1366的要求:即在标准恒温油浴槽或其他恒温设施中与已知准确度的水银温度计或电子温度计(分度值需0.1℃或更精细)对照校验。一般采用定点温度校准法,如对杀菌常用的温度100℃、116℃、121℃或其他特定的杀菌温度点进行定点校准。温度测量数据记录仪的记录值与已知准确度的水银温度计或电子温度计之间的偏差值应记录存档,在数据处理时予以修正。

6.2 确定测温探头放置数量

6.2.1 静止杀菌设备

静止杀菌设备包括用蒸汽、热水;蒸汽-空气-水、蒸汽-空气混合体作为热媒的非动态的杀菌设备。不同杀菌设备测温探头放置数量确定原则如下:

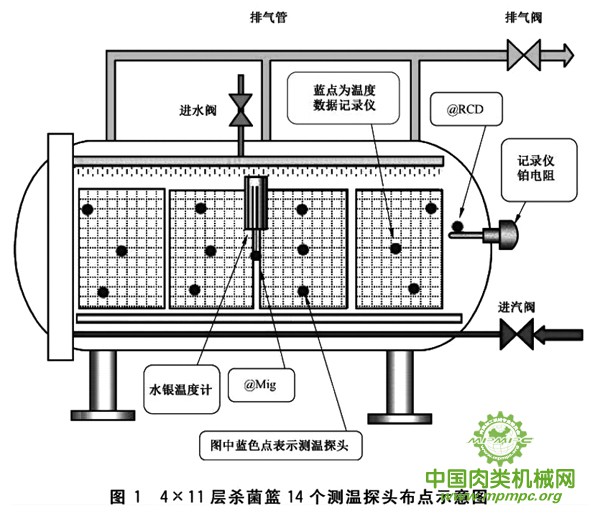

a)卧式或立式杀菌设备最少放置数量:

1)以杀菌篮筐为单位,每个装满产品的杀菌篮中至少须放置3个测温探头;

2)杀菌设备的水银温度计旁须放置1个测温探头;

3)若杀菌设备的自动温度记录仪与水银温度计位于不同位置,则应在自动温度记录仪旁放置1个测温探头。

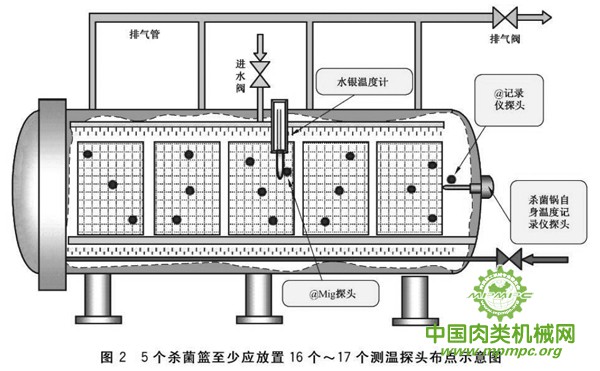

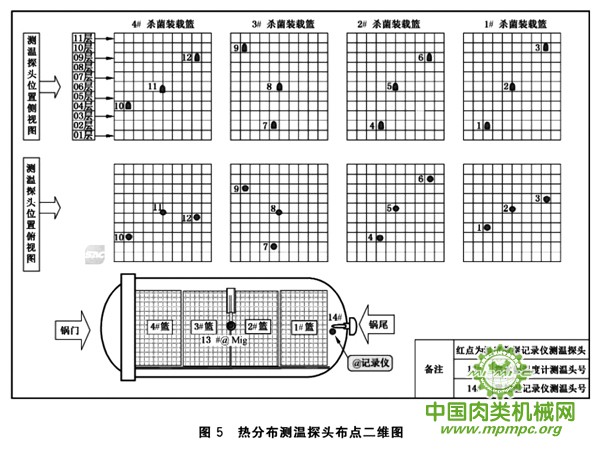

4)若放满一个有4个杀菌篮的杀菌设备,则至少应放12个测温探头,另外加上杀菌设备的水银温度计旁放置1个测温探头,自动温度记录仪应根据位置不放置或放置1个测温探头,所以4个篮筐的杀菌设备至少应放置13个测温探头。同上,5个篮筐的杀菌设备至少应放置16个测温探头,以此类推。如果能放置更多的测温探头,对热分布的评估更为全面准确。示意图见图1和图2。

b)高压无篮杀菌设备放置数量通常为每个杀菌设备放置16个测温探头,水银温度计及温度记录仪附近放置1个测温探头。

6.2.2 动态杀菌设备

6.2.2.1 回转式杀菌设备放置数量

回转式杀菌设备放置数量的要求:

a)整笼旋转式回转式杀菌设备放置数:测温探头放置数量同静止式杀菌设备要求。如放满一个有4个杀菌篮的杀菌设备,则至少需放置13个~14个测温探头。

b)逐罐运动式回转式杀菌设备放置数:应至少放置16个~24个测温探头。

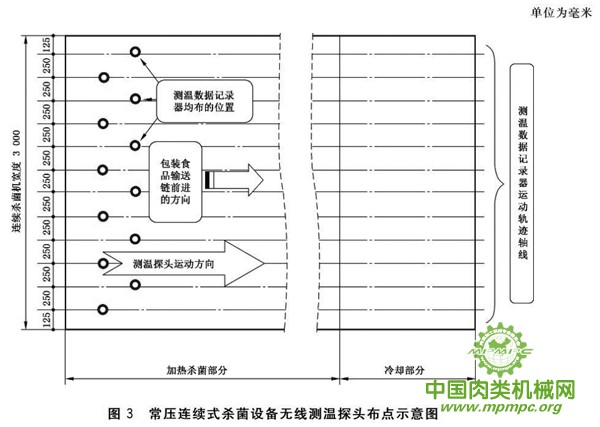

6.2.2.2 常压连续式杀菌设备放置数量

应放置12个或以上的测温探头。如杀菌设备宽度为3000mm,可放入12个测温探头,一般沿设备输送方向的垂直线按每200mm~250mm等间距均布放置1个测温探头。示意图见图3。

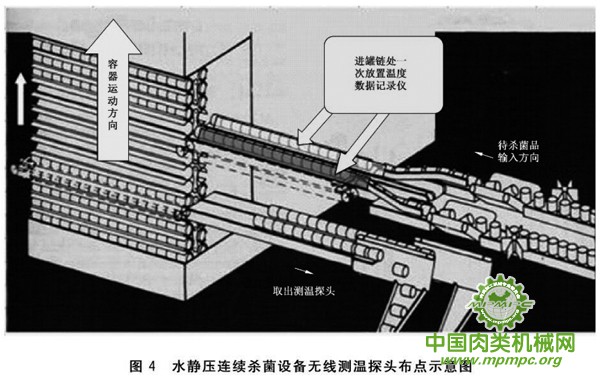

6.2.2.3 水静压连续杀菌设备放置数量

测温探头放置的数量应根据杀菌设备宽度确定,有的机器很宽,单排就可以放够测温探头,有的机器为双排进罐,原则上每一个载罐槽-板-筒或者载罐盒(屉)应均匀放置温度数据采集仪,一般不少于16个测温探头。示意图见图4。

6.2.2.4 水浴杀菌槽放置数量

水浴杀菌槽大部分用于大罐杀菌(如18kg装的竹笋罐头),一般都在非密闭条件下杀菌,对于此种低温杀菌,每立方米装载体积放置3个或4个测温探头。

6.3 确定测温探头放置位置

6.3.1 基本要求

应依据热力杀菌设备的类型进行确定。测温探头放置位置需记录存档,可以用二维或三维图形标示,也可拍照存档。热分布测温探头布点二维图见示意图5。

6.3.2 静止杀菌设备

不同静止杀菌设备测温探头放置位置确定要求如下:

a)卧式或立式杀菌设备测温探头放置位置按以下原则确定:

1)在贴近杀菌设备的水银温度计处放置1个测温探头;

2)在贴近杀菌设备的自动温度记录仪传感器处放置1个测温探头,若水银温度计与自动温度记录仪传感器位于同一处,则无需再重复放置测温探头;

3)杀菌篮轴向中心位置放置1个测温探头(通常该位置为温度较低处);

4)杀菌篮靠底部与靠上部位置容器层间以均布原则择位各放1个测温探头;

5)靠杀菌设备两端的杀菌篮,可选择靠近杀菌设备门和锅尾端的位置的底部或上部容器层间各放1个测温探头;

6)如要增放测温探头,除上述位置外,可在杀菌篮的其他位置随机放置;

7)自动装载隔板的真空吸盘处应放一个测温探头。

测温探头放置位置可参阅图1、图2。

b)无篮杀菌设备测温探头放置位置按以下原则确定:

1)无篮杀菌设备的结构特殊,它的水银温度计和记录仪测温探头大多装在杀菌设备底部位置,故热分布布点时可首选放置这两个位置旁的感温头,放置时最好借助特制工具来完成定位;

2)其余将测温探头固定在有标识的食品包装容器上,让其按一定的间隔时间依次从杀菌设备上方按设定的时间间隔人为干预方向丢落到杀菌设备内的缓冲水中,并无序随机地堆叠在杀菌设备内;

3)测温探头放置间隔时间按式(1)计算:

式中:

t—测温探头放置间隔时间,单位为分(min);

T—杀菌设备装满一锅待杀菌食品包装容器所需时间,单位为分(min);

n—测试用测温探头数量,但是若水银温度计和温度数据采集仪位置靠近,导致两处只放置一个测温探头,则公式中此处应为测温探头数量在增加1。

c)水浴杀菌槽测温探头放置位置按以下原则确定:以每立方米体积为计算

单位,在几何中心放一个测温探头,上部和下部平面位置随机各放一个测温探头,水银温度计及温度自动记录旁也需放置测温探头。

6.3.3 动态杀菌设备

6.3.3.1 回转式杀菌设备

回转式动态杀菌设备测温探头放置位置确定要求如下:

a)整笼旋转式回转式杀菌设备:同静止式杀菌设备要求。

b)逐罐运动式回转式杀菌设备:逐罐进出的回转式杀菌设备按时间间隔无序布点。时间间隔的计算方法按6.3.2中式(1)计算。

6.3.3.2 水静压式连续杀菌设备

一次性将测温探头同时放入同一水平线上的载罐(或瓶)器(板/槽/篮/屉式)内。

6.3.3.3 常压连续式杀菌设备

按输送链宽度每隔200mm~250mm同时将所有测温探头放入输入链入口端,也可分组交错同时放入。

6.4 热分布测试用的包装容器规格

6.4.1 测试用的包装容器应选用被测试企业生产用的最小规格包装容器。

6.4.2 如果企业在生产最小规格包装容器的产品,就用该产品来测试;如生产线的包装容器不是最小规格,则用最小规格包装容器灌装水来模拟产品(俗称水罐)或其他模拟物测试。

6.4.3 滚动式常压连续杀菌设备的热分布测试不受容器规格限制;但斗或槽式常压连续杀菌设备的热分布测试仍需采用最小规格包装的产品进行测试。

6.5 罐藏食品的初温

测试热分布时,罐藏食品的初温应略低于或参照杀菌规程中的初温。

6.6 温度数据采样时间间隔

温度采样时间可自定义设定,通常以0.5min采集一次温度数据。如果杀菌时间较短,则可缩短采集温度的间隔时间,以杀菌恒温阶段计,每个测温探头采集温度数据应不少于25个。

用实罐做热分布测试,不论是什么型式的温度数据采集仪,均需要整个杀菌过程完成后才可终止温度数据采集。

如以水罐为负载作热分布测试,恒温时间15min后就能结束数据采集,进入冷却阶段。

6.7 热分布测试操作程序

6.7.1 基本要求

应按各类杀菌设备的操作规程及产品的杀菌工艺规程要求执行。

6.7.2 蒸汽高压杀菌

蒸汽高温杀菌时,开泄气阀、排气阀、底部防水阀,关压缩空气阀、溢流阀、进水阀等,开足蒸汽阀进行排气。

当锅内冷凝水已排尽即关底部放水阀,并严格执行排气规范“两个开足”(蒸汽阀和排气阀开足),达到“两个至少”(排气温度和时间两个条件同时满足)才能关闭排气阀;继续升温,达到杀菌温度后开始计算恒温时间;在升温和恒温过程中应始终开启泄气阀及设备底部冷凝水泄水阀,防止锅内冷凝水积剩;恒温时间结束,便进入冷却阶段。

6.7.3 常压蒸汽杀菌

对蒸汽常压(温度约为100℃)杀菌,操作时先将排气阀开足、泄气阀开足,在大气压下(表压为零)的条件下升温;蒸汽常压杀菌需适当延长升温时间(如2min或3min)。

在达到杀菌温度后,先不要马上开始恒温计时,而要仔细调节蒸汽进气阀,控制好温度(约为100℃),待温度稳定2min~3min后,方可开始杀菌恒温计时;恒温时间结束进入冷却阶段。

6.7.4 常压热水杀菌

常压热水杀菌无论是间歇式或连续式,测试时可将测温探头随同待杀菌的食品包装容器同步放置到杀菌设备中,经过升温、恒温、杀菌、冷却的全过程,就可获取杀菌设备内热分布状况。

6.7.5 高压热水杀菌

以热水作为传热介质的高压高温热水杀菌操作(含全水式、喷淋式),在注水至规定水位后,便开始加热升温,待水温达到80℃时,记下时间,并继续加温到杀菌恒温温度。从80℃开始升到杀菌恒温温度的时间段定为升温时间(简称CUT)。

达到杀菌温度后就可开始杀菌恒温计时。

恒温结束进入冷却阶段,完成热水杀菌的全过程。

注1:鉴于热水热焓没有蒸汽高,杀菌时传热速度不如蒸汽快,杀菌设备内的温度不易

达到均匀,均需要规定一个合理的升温时间。此处引用美国FDA“最少升温时间”(Minimum

CUT),它的含义是:杀菌设备经过最少升温时间后,整个锅内的温度已趋均匀。如规定的最少升温时间为15min,实际升温时间用了14min就达到杀菌恒温温度,此时尚不能开始杀菌计时,需再等待1min,达到了规定的15min后(即温度时间两个条件同时满足),才可杀菌计时,其目的是要确保杀菌设备内温度均匀。

注2:因杀菌作业的进水水温、产品、季节不同,杀菌设备里实际初始水温势必不一致,为了使设定最少升温时间有一个统一的起算点,本标准规定该最少升温时间以80℃开始起算。

注3:最少(短)升温时间可以在热分布测试数据中获得后,并结合杀菌设备供热能力,

可加上10%~15%时间安全系数后给以规定该时间。

6.7.6 无篮高压杀菌

测温探头从无篮杀菌设备顶部投置到杀菌设备内各对应的位置后,开始正常

的杀菌操作作业。

杀菌结束后食品包装容器与测温探头从杀菌设备下部底门出口跌落至缓冲水槽中,取出测温探头读取温度数据。

6.7.7 连续式杀菌

对于连续杀菌设备,无论是低温常压设备还是高温高压的杀菌设备,测温探头均可在杀菌设备输入端放入,在输出端取出就可完成热分布测试的测温作业。

7 热分布测试记录

热分布测试过程应如实做好记录,包括测试单位基本情况、杀菌设备及附属设施核查表、测试过程描述、数据记录仪测试数据汇总表。热分布测试记录应存档保存。蒸汽杀菌设备及附属设施调查表参见附录A。

8 热分布数据分析

8.1 热分布数据及曲线图

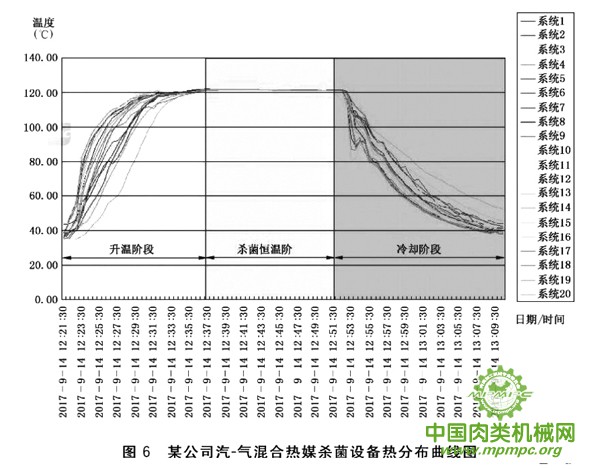

热分布数据表是杀菌设备温度分布客观情况的真实反映,一切评估均应以此数据为准,热力杀菌设备热分布测试数据分析表(示例)可参见附录B。某公司汽-气混合热媒杀菌设备热分布曲线图6。

8.2 数理统计分析

数理统计分析可以帮助热分布均匀性的分析,建议可以比较各不同测温探头在同一时间的温度变化;及同一测温探头在不同时间的温度变化;整体温度分布的最大值(Max)、最小值(Min)、参照值Max、参照值-Min、标准差(б)等数据,这些数据可以帮助了解和分析杀菌设备内温度分布总体情况。也可以了解杀菌设备控温系统与实际温度的偏差。

8.3 热力杀菌设备热分布均匀判定标准

8.3.1 蒸汽杀菌设备

满足a)的前提下,若出现b)和c)任一情况,则可认为热分布是可以接受的;

a)恒温3min后。所有的测温探头的温度离散值应缩小。整个恒温过程中杀菌设备里不同位置的温度与参照温度相比,其标准偏差(бi)应小于0.5℃。

b)热力杀菌升温阶段结束,恒温开始1min内,最低的测温探头温度低于参照温度(指放置于水银温度计旁的测温探头的温度值,下同)1.67℃(3.0 0F),被视为可以接受。

c)如果升温阶段结束,恒温3min内,最低的测温探头温度低于参照温度0.56℃(1.0 0F),被视为可以接受。

8.3.2 热水杀菌设备

若同时满足以下两个条件,则可认为热分布是可以接受的:

a)如果升温阶段结束,恒温6min内,最低的测温探头温度低于参照温度1.1℃(2.00F)被视为可以接受。

b)每个测温探头在恒温阶段的平均温度值 与其他所有测温探头平均值

与其他所有测温探头平均值 ,

, ,

, ,.....,

,....., 的再平均温度值

的再平均温度值 比较,其离差值在0.56℃范围内。

比较,其离差值在0.56℃范围内。

8.3.3 常压杀菌设备

采用常压连续隧道式杀菌设备对酸性食品进行杀菌时,在恒温阶段,热分布测试中,最低的测温头温度应不低于工艺规定的杀菌参照温度。

9 测试报告

热分布测试报告建议包括以下内容:

a) 热分布文字报告:包括工厂概况、杀菌设备调查资料、测温探头记录仪分布位置图;测试用产品状况及工作参数(产品、容器类型、规格尺寸、放置形式、初温、蒸汽压力、杀菌温度等)。

b)热分布温度数据报告:为温度数据处理器接收到各测温探头显示的温度信号后生成的数据表,应如实反映热分布测试过程中各点的温度状况。

c)热分布温度曲线图:为温度数据记录仪根据温度数据处理器生成的数据表,生成的以时间为横坐标、温度为纵坐标的曲线图。

d)热分布综合评估:根据热分布测试所得温度数据,结合数理统计,综合判断杀菌设备是否满足热力杀菌要求,如何发现问题一一列出。

10 异常分析

10.1 热分布测试不合格原因分析

造成热分布不均匀的因素很多,检测机构应根据自身专业知识为委托检测方提出科学的原因分析和合理有效的改进措施。

10.2 热分布测试不合格的处置方法

如果热分布测定结果表明该设备的热分布不合格,应对杀菌设备硬件或软件加以整改后,再经热分布重新测试合格后的设备方可用于食品热力杀菌。

11 关于食品热力杀菌设备热分布测试次数和有效期的推荐

11.1 食品热力杀菌设备热分布测试次数可参见附录C。

11.2 食品热力杀菌设备热分布测试有效期可参见附录D。

附 录 A(略)

附 录 B(略)

附 录 C

(资料性附录)

食品热力杀菌设备热分布测试次数

如果热力杀菌设备结构符合本标准,操作程序恰当,绝大多数杀菌设备一次性测试就可获得良好的热分布结果。如果杀菌设备结构上有瑕疵,一般来说即使测试2次或2次以上,也不会获得理想的数据。因而对于符合本标准的热力杀菌设备一次热分布测试,其热分布测试结果符合8.3的判断标准,可以不再进行第2次的所谓重复性测试。对于不符合规范的杀菌设备应在改进杀菌设备后再测试,直到测试结果达到理想状态。

本标准由国家市场监督管理总局、国家标准化管理委员会于2021年3月9日发布,2022年4月1日实施。