单增李斯特菌广泛分布在土壤中,水处理系统,污水系统,生鲜食品原料和包装材料表面。比起其它微生物,更他们抵抗得住低温,高盐,高酸以及高温等恶劣条件,驻扎在食品上,引起食品安全危机。

表1 单增李斯特菌分布情况

| 分类 | 分类描述 | 单增李斯特分布点 |

| 低温 | 原物料 | 生鲜食品,如:生肉,家禽类,海鲜类;生牛乳;生鲜果蔬类 |

| 高盐 | 生产过程材料 | 压缩空气;冰媒介;用于浸泡的盐水;用于冷冻冷藏即食食品的冷媒类 |

| 高酸 | 即食食品接触面 | 纤维类可渗漏的传送带;灌装设备;皮带类,胶合板才,整理类工具或平台;容器,箱子,桶,篮子;切片机,切丁机,破碎机和搅拌机;餐器具;手套。 |

| 高温 | 非接触面 | 地秤;收集废料的软管;运输带下面的空心滚轴;设备框架;湿的,生锈的,或者是空心架子;设备中的轴承;年久失修的空气过滤系统;冷凝水凝结面;发动机外壳;维修工具(如扳手和螺丝刀);叉车,卡车,手推车,货架;开关装置;吸尘器和清洁工具洗涤器;垃圾桶和其它辅助清洁工具;冷冻机,速冻机;制冰机;围裙。 |

| 工厂环境 | 楼道,地面,墙面,特别是有裂缝的地面或者墙面;下水道;天花板,高部建筑面和小路通道(取样口,人行物流通道等);门的周边的橡胶密封,尤其是冷藏冷冻区的门周边的橡胶密封;金属链接装置,特别是焊接点和螺栓;真空吸尘器内部。 |

1.为什么要在加工环节控制单增李斯特菌?

加工环境是单增李斯特菌的主要来源,加工环节也是控制单增李斯特菌的最佳环节。本篇就为大家介绍一下即食食品加工工厂对单增李斯特菌的控制方案。为了实现生产出的产品不会受到污染需要设计一个好的方案,并且好用有效。

一个好的环境监控计划包括以下要点:

1.1 收集环境样品(将环境分成与食品直接接触面,非食品直接接触面)

1.2 检测并分析环境样品,识别潜在污染风险;

1.3 如果检测结果显示存在单增李斯特菌,则要制定行之有效的整改方案。

一个好的环境监控方案不仅仅是对样品或产品的测试,而是认知与掌控环境,并有效改善环境的过程。先来了解一下您的产品以及生产环境吧。(表2中的问题帮您鉴定风险)

表2 风险评估问题表

| 序号 | 问题 | 低风险 | 高风险 |

| 1 | 产品已经接受充分处理,消除单增李斯特菌的污染了吗? | 是 | 不是 |

| 2 | 产品特性是否适于单增李斯特菌的滋生? | 是 | 不是 |

| 3 | 在接受原料之后到包装之前需要多少处理步骤,才能达到消除病原菌的目的? | 很少 | 很多步 |

| 4 | 产品包装时经过单增李斯特菌消杀程序了吗? | 是 | 不是 |

| 5 | 冷藏食品的货架期是多久? | 短的 | 长的 |

| 6 | 常温保存条件下,即食食品是否易滋生单增李斯特菌? | 不是 | 是 |

2.如何设计监控计划?

根据风险的高低,产品特性以及加工工艺,设计监控计划,建立系统性战略性方案,包括:取样计划,取样点设定,取样频次,检测方法,分析方案以及纠正措施。

根据产品污染单增李斯特菌的风险程度,将生产区域分出个轻重缓急。依据生鲜食品行业管理,将生产区域分成4个区域,如表3生产分区。

表3 生产分区

| 区域 | 描述 | 举例 |

| Zone 1 | 食品接触面 | 餐具,桌面,切刀,管壁内测,储存缸体内壁,填充料斗,一级包材,与食品直接接触的输送带 |

| Zone 2 | 非常贴近食品接触表面的非食品接触面 | 设备外罩,设备框架,临近食品接触表面的墙壁,地面,地沟,中转车或容器 |

| Zone 3 | 非食品接触表面,在生产工艺流程中与区域1和2相连,会因自身污染导致前两个区域的污染。 | 铲车,手推车,叉车,厂区内非食品接触区域的墙壁,地面,地沟 |

| Zone 4 | 非食品接触面,生产外围,病原菌可通过此区域传递前三个区域 | 更衣室,餐厅,走廊,原物料库,成品库 |

在不同区域里设定监控点,取样计划与检测方案,制定出日常监控程序。如果您不喜欢分区管理,则建议您用您喜欢的方式识别生产环境,从而有据可依的制定取样与检测计划,目的只有一个,通过监控找到潜在污染风险点,在生产环节消灭单增李斯特菌。

3.制定监控程序需要注意哪些?

建议编写环境监控程序时包括以下要素:

3.1科学有效;

3.2专属于监控单增李斯特菌的程序;

3.3在日常监控过程中识别取样地点和取样频次,检测数据准确;

3.4 明确取样时间与频次足够监测到污染风险。

3.5 设计分析方法,识别潜在风险,与污染源。

3.6 保证实验室具备检测与分析能力。

3.7涵盖整改措施,以备生产环境遭到污染时之用。

4.发现生产环境已经被污染时怎么办?

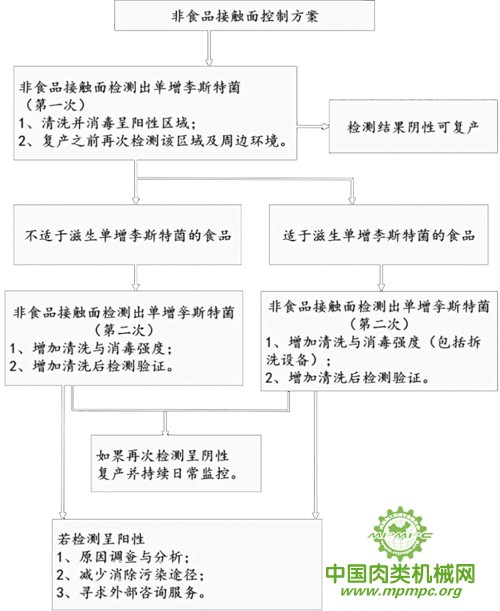

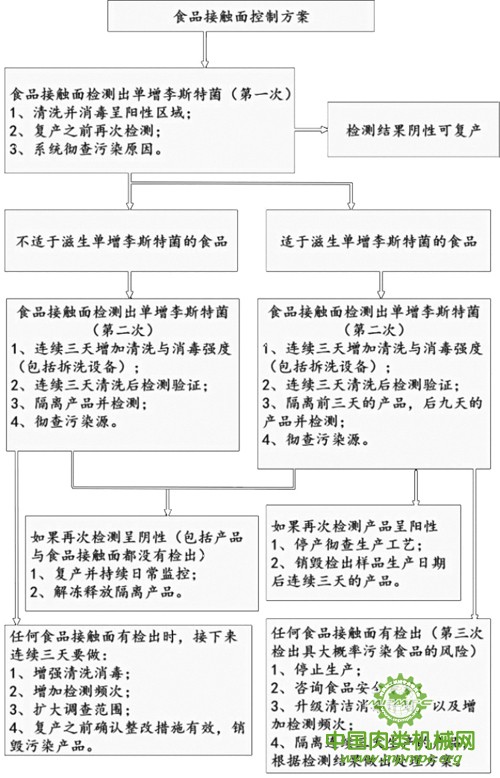

若在非食品接触表面发现单增李斯特菌落,则依据图1流程处理,若是在视频接触表面发现污染,以及产品被污染时依据图2流程处理。清洁消毒是消除与预防单增李斯特菌的方法。正确的清洁消毒方法才能高效消除与预防。

图1 非食品接触表面控制流程图

图2 食品接触表面控制流程图

5.如何清洁与消毒才能达到高效的目的呢?

设备、地面、排水沟都需要清洁。清洗操作时注意避免交叉污染。清洁工具要分开,清洗操作必须符合卫生清洗程序。卫生清洗程序包括:

5.1干洗: 使用适当的工器具(如刷子,刮刀),清除设备和地面的大块泥土或废渣;

5.2 预清洗: 清洗从上到下的顺序,冲洗和擦洗肉眼可见的泥土。使用适当的工器具,清除地面和排水沟额外的废渣,然后冲洗;

5.3 打泡沫以及冲刷: 使用泡沫清洗机来确保对墙面、地面以及设备从下到上有足够的覆盖。清洗排水沟使用适当的工具。冲刷设备以清除任何的残留,避免泡沫在设备表面的干燥残留;

5.4.再冲洗: 清除残留冒泡;

5.5 检查:擦去冷凝水及表面附着的水滴,擦涂设备表面取样检测;

5.6 肉眼观察设备表面清洁度:是否还有泡沫,脏污物等不清洁处;

5.7 消毒:设备消毒,地面墙面消毒。

推荐的清洗消毒的方式CIP与COP结合的方式。

6.清洗消毒的频率是什么?

根据风险评估与监控流程图,制定合适的清洁消毒频次,表格7清洁消毒频次供您参考。

表4 清洁消毒频次

| 清洁消毒对象 | 频次 |

| 地沟和地面 | 每天 |

| 垃圾桶 | 每天 |

| 清洁工具(刷子,墩布,抹布等) | 每天 |

| 与食品接触的设备表面 | 每天 |

| 冷凝水滴落面 | 周检/月底清理 |

| 非食品接触面,发动机壳,设备外表面,设备防护罩内外表面 | 周检/月底清理 |

| 管道上方天花板,侧墙面 | 周检/月底清理 |

| 制冷设备 | 周检/月底清理 |

| 冰箱等冷冻冷藏设施 | 周检/月底清理 |

| 空调系统 | 周检/月底清理 |

| 制冰机 | 半年 |

以下几种情况需要关注:

6.1 对于有即食食品和包装材料的区域不要执行湿清洁,如果需要湿清洁,则需要将该区域的即食食品和包装材料移出,避免污染。

6.2 对于冷却或冷藏的区域,也是需要移出,以便污染。

6.3 在同一个区域,如果在清洗一条生产线,同时另外一条生产线正在生产,需要考虑过激喷射,冷凝水,排污,环境和流通带来的污染。

6.4 使用适合于产品工艺的清洁消毒剂也会起到事半功倍的作用。选用不同的消毒剂,需要注意设定不同的浓度与温度,以及消杀时间,已达到最优的消毒效果,下面介绍四种常用的消杀单增李斯特菌的消毒剂:季铵盐类,有机酸类,氯己定类和过氧乙酸类。

| 季铵% | 0.2 | 0.6 | 1.0 | 1.4 | ||||

| 温度℃ | 10 | 45 | 10 | 45 | 10 | 45 | 10 | 45 |

| 2min | — | — | + | + | + | + | + | + |

| 10min | + | + | + | + | + | + | + | + |

| 18min | + | + | + | + | + | + | + | + |

| 有机酸% | 0.2 | 0.6 | 1.0 | 1.4 | ||||

| 温度℃ | 10 | 45 | 10 | 45 | 10 | 45 | 10 | 45 |

| 2min | — | — | — | — | — | — | — | — |

| 10min | + | — | + | — | + | — | + | — |

| 18min | + | — | + | + | + | + | + | + |

| 氯已定% | 0.2 | 0.5 | 0.8 | 1.1 | ||||

| 温度℃ | 10 | 45 | 10 | 45 | 10 | 45 | 10 | 45 |

| 2min | — | — | + | + | + | + | + | + |

| 10min | — | + | + | + | + | + | + | + |

| 18min | + | + | + | + | + | + | + | + |

| 过氧乙酸% | 0.2 | 0.5 | 0.8 | 1.1 | ||||||

| 温度℃ | 10 | 45 | 10 | 45 | 10 | 45 | 10 | 45 | ||

| 2min | + | — | + | + | + | + | + | + | ||

| 10min | + | — | + | + | + | + | + | + | ||

| 18min | + | + | + | + | + | + | + | + | ||

目前市面上销售的消毒剂千变万化,在选取之前建议您咨询食品安全专家,他们会给出建议为您选择最适合产品生产环境的清洁消毒剂。