摘要:目的 设计一种食品机械自动定量填充系统。方法 以可编程逻辑控制器(programmable logic controller, PLC)为核心设计控制系统,并采用模糊比例-积分-微分控制算法(proportion integral derivative, PID) 提高填充控制系统的精度以及稳定性。结果 在400g重量段,填充重量为(400.35±4.692)g,填充时间平均值为(4.97±0.170)s;在800g重量段,填充重量平均值(800.47±7.098)g,填充时间平均值为(5.92±0.123)s;在900g重量段,填充重量平均值(899.98±8.870)g,填充时间平均值为(6.43±0.080)s,填充质量变化率小于2%,并且填充时间小于7s。结论 该设计食品填充精度高,机械稳定性和安全性高, 对现有食品包装机械装置具有很大的借鉴意义,有较大的推广价值。

关键词:可编程逻辑控制器;模糊控制;模糊比例-积分-微分控制器

1 引 言

随着我国市场经济的高速发展和人民生活水平的提高, 散装、大包装食品已经逐步淡出人们的视线,精致的小食品包装越来越普遍。但我国许多企业还在人工定量包装,不仅不卫生,其精度也比较低。而采用机械灌装的企业,其食品灌装虽然相对卫生,但精度不够准确,因此在生产过程中存在极大的浪费。由于美国、德国、日本等发达国家在食品包装行业发展较早,而且进行持续的研究,这些国家实现了较高程度的自动化,其通用食品包装机械可以较为精确地填充不同种类,不同规格的产品,而且其机械稳定性强,受到国内大型食品企业的广泛喜欢。国内食品包装设备制造企业的规模较小,研发力量薄弱,大多是对国外同类设备进行仿造或者行业间相互抄袭。该类设备中硬件保证其正常、安全运行,软件实力决定了其精度及稳定性。因此食品包装机械从技术到制造上都要寻求创新,本研究就是将模糊比例-积分-微分控制算法(proportion integral derivative, PID)引入食品包装定量填充机械系统中,从而提高填充精度,加快反应速度,加强系统的稳定性。

2 系统总体设计

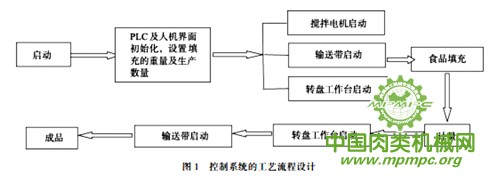

本研究提出了针对食品的机械自动定量填充系统的设计,该系统主要由伺服控制、人机交互以及智能控制系统组成。其智能自动化控制主要由西门子公司的S7-200系列的CPU226的可编程逻辑控制器(programmable logic controller, PLC)及相关模块组成,采用模糊比例-积分-微分 控制算法(proportion integral derivative, PID), 实现了预期的要求。其控制系统的工艺流程设计如图1所示。

3 控制系统硬件设计

控制系统的稳定性是由被控制的对象、生产工艺水平以及系统的性能等因素决定的。在对其进行设计时, 系统的控制器、伺服控制元件、具体执行元件的设计及选型将直接影响到整个食品填充机械系统的工作性能。

PLC的控制技术是将自动化技术与计算机技术结合的新型工业控制技术。PLC的通用性好,使用方便,操作简单,程序设计人员可以采用指令编程、梯形图、功能块的编程语言完成需要的动作。因此,根据输入/输出信号的数量、存储器容量、控制要求,并且预留20%~30%的I/O(输入/输出)口数量, 并且考虑到现场生产环境的恶劣性及现有生产对设备的稳定性要求, 本设计选用西门子公司的S7-200系列的CPU226作为本系统的控制核心。其伺服系统驱动器根据选用松下A5系列MDDHT7364E编码器,伺服电机选用了同一家的松下的MDME202GCG电机。

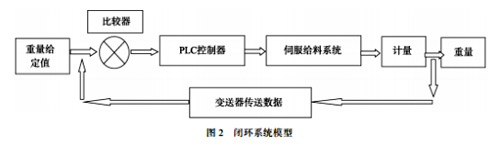

该系统采用闭环设计,能够及时反馈给量进行计量后的数值,并对其进行修正,最终实现精确控制,其闭环系统模型如图2所示。

4 控制系统软件设计

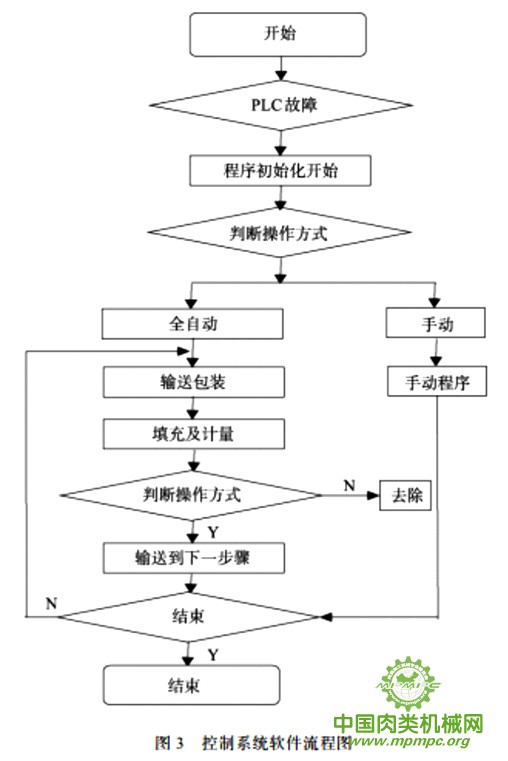

根据需要实现的功能,本系统的软件程序主要由初始化程序、自动程序、手动程序、计量称重以及伺服控制程序组成,其流程图如图3所示。

本设计选用的控制器为SIEMENS公司的S7-200系列的PLC,因此在软件开发过程中选用了西门子公司基于Windows平台专门为SIMATIC200系列特别开发的编程软件的编程软件STEP7-Micro/WIN32。通过该编程软件编写的控制程序, 在完成用户的程序设计的同时,还对用户程序的运行状态进行实时监视,并对编写的程序进行仿真,大大提高了工作效率。在机界面选用了SIEMENS的WinCC Flexible(工业全集成自动化软件)。

具体界面设计如图4所示, 可以方便地对其进行手动或自动操作,同时兼有报警、监控等功能。

5 模糊 PID控制器的设计

为了提高工作效率,并提高填充控制系统的精度及其稳定性,本设计采用将PID控制与模糊算法相结合的模糊PID控制算法。模糊控制理论从20世纪中后期在具体实际中进行了应用,由于其简单实用及鲁棒性强等优点,被广泛使用。应用模糊控制理论与实际应用相结合设计出模糊PID控制器, 模糊PID控制器主要由5部分组成, 包括输入变量、输出变量、模糊算法、推理规则和精确化算法,其包括3个主要的功能模块:模糊化、模糊推理、精确化。

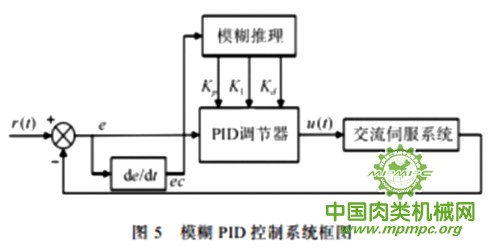

自动定量充填控制系统采用PID与模糊PID分段控制的方法,可以提高控制系统的速度及精度。在填充阶段,利用模糊PID控制使得输出快速接近设定目标值,同时保证填充系统的精度。模糊自适应PID的输入采取误差e和误差变化量ec作为输入,参数Kp、Ki、Kd作为输出。通过实际生产经验的总结,实现自动PID参数的调整,模糊PID控制系统框图如图5所示。

模糊PID控制器由模糊控制器与普通PID共同组成。可以利用模糊控制规则对PID中的各项参数进行调整以降低误差及误差变化率。根据现场实际经验及查找资 料得出了模糊控制参数的整定,设计完成了模糊PID控制器。

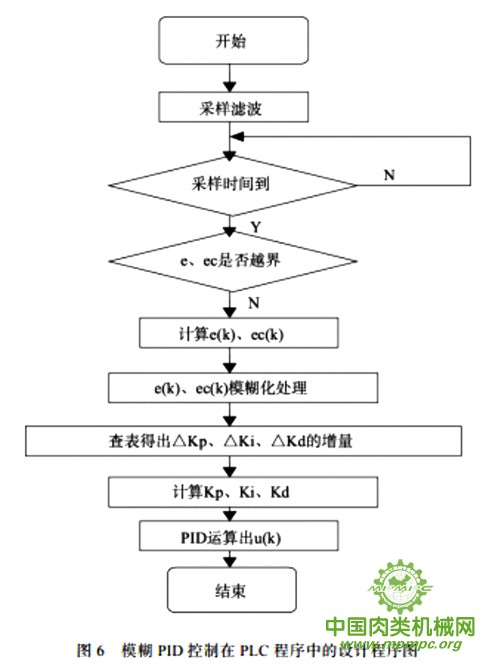

本系统预计设计填充重量的误差|e|≤2g, 因此当|e|>30g 时采用常规PID控制,当|e|≤30g时, 采用模糊 PID控制。偏差e的基本论域采用(-15,15), 划分为7个等级, 即E={-3, -2, -1, 0, 1, 2, 3}, 则偏差e的量化因子=3/15=0.2,偏差率ec的基本论域使用(-30, 30),划分为7个等级, 即EC={-3, -2, -1, 0, 1, 2, 3},偏差ec的量化因子Kec=3/30=0.1。Kp、Ki、Kd的论域分别为[-0.3, 0.3]、[-0.06, 0.06]、[-3, 3],糊子集定义为:{NB, NM, NS, ZO, PS, PM, PB},其元素分别表示为负大、负中、负小、零、正小、正中、正大。模糊PID控制在PLC程序中的设计程序图如图6所示。

模糊PID控制在很多领域已经实证是有效提高速度、精度, 降低误差的方式之一, 因此本设计提出的在食品机械自动定量填充系统中的应用从理论上也是切实可行的。而且研究证明,在加入模糊PID控制算法后,系统误差大大减小,填充时间加快。

6 实际产品应用

选用婴幼儿奶粉这种粉末状食品作为实验对象,婴幼儿奶粉包装规格通常有3种, 400、800、900g, 每个重量段平行实验10次, 具体数据如表1~3。

在400g重量段,填充重量为(400.35±4.692)g, 填充时间平均值为(4.97±0.170)s;在800g重量段,填充重量平均值(800.47±7.098)g,填充时间平均值为(5.92±0.123)s;在900g重量段,填充重量平均值(899.98±8.870)g,填充时间平均值为(6.43±0.080)s。

通过查证资料得知,现有填充设备在定量填充粉末状食品时,填充质量变化率相对小于5%左右,本系统的填充质量变化率小于2%,并且填充时间小于7s,系统的精度大大提高,达到稳定的时间较快,加大了生产效率,并且系统在实验过程中运行稳定,稳定性较高。

表1 400g重量段填充实验结果(n=10)

| 序号 | 标定重量/g | 实际重量/g | 绝对误差/g | 相对误差/% | 填充时间/s |

| 1 | 400 | 397.25 | -2.75 | 0.69 | 4.85 |

| 2 | 400 | 404.64 | 4.64 | 1.16 | 5.03 |

| 3 | 400 | 395.82 | -4.18 | 1.05 | 4.66 |

| 4 | 400 | 406.26 | 6.26 | 1.56 | 4.95 |

| 5 | 400 | 399.63 | -0.37 | 0.09 | 5.03 |

| 6 | 400 | 402.05 | 2.05 | 0.51 | 4.87 |

| 7 | 400 | 407.72 | 7.72 | 1.93 | 5.17 |

| 8 | 400 | 394.95 | -5.05 | 1.26 | 5.11 |

| 9 | 400 | 401.77 | 1.77 | 0.44 | 4.79 |

| 10 | 400 | 399.44 | -6.56 | 1.64 | 5.23 |

表2 800g填充实验结果(n=10)

| 序号 | 标定重量/g | 实际重量/g | 绝对误差/g | 相对误差/% | 填充时间/s |

| 1 | 800 | 790.22 | -9.78 | 1.22 | 5.68 |

| 2 | 800 | 795.87 | -4.13 | 0.52 | 6.01 |

| 3 | 800 | 804.37 | 4.37 | 0.55 | 6.08 |

| 4 | 800 | 801.45 | 1.45 | 0.18 | 5.89 |

| 5 | 800 | 798.54 | -1.46 | 0.18 | 5.92 |

| 6 | 800 | 802.87 | 2.87 | 0.36 | 6.11 |

| 7 | 800 | 808.01 | 8.01 | 1.00 | 5.79 |

| 8 | 800 | 787.34 | -12.66 | 1.58 | 5.96 |

| 9 | 800 | 805.92 | 5.92 | 0.74 | 5.85 |

| 10 | 800 | 810.12 | 10.12 | 1.27 | 5.9 |

表3 900g填充实验结果(n=10)

| 序号 | 标定重量/g | 实际重量/g | 绝对误差/g | 相对误差/% | 填充时间/s |

| 1 | 900 | 888.24 | -11.76 | 1.31 | 6.42 |

| 2 | 900 | 909.75 | 9.75 | 1.08 | 6.38 |

| 3 | 900 | 912.01 | 12.01 | 1.33 | 6.5 |

| 4 | 900 | 892.82 | -7.18 | 0.80 | 6.34 |

| 5 | 900 | 896.95 | -3.05 | 0.34 | 6.47 |

| 6 | 900 | 910.27 | 10.27 | 1.14 | 6.6 |

| 7 | 900 | 904.22 | 4.22 | 0.47 | 6.55 |

| 8 | 900 | 890.64 | -9.36 | 1.04 | 6.49 |

| 9 | 900 | 905.34 | 5.34 | 0.59 | 6.37 |

| 10 | 900 | 889.54 | -10.46 | 6.51 | 6.51 |

7 结论

由于食品机械自动定量填充系统是一个动态的平衡过程控制,填充食品的种类、大小、速度、机械振动等都可以干扰其速度、精度,因此选择合适的控制算法是其设计过程的关键。本设计提出的模糊PID算法有效地提高食品机械自动定量填充系统的精度、速度及稳定性,因此本设计是切实可行的。

自动定量填充系统作为食品机械的一个重要组成,其性能稳定,高精度和耐操性,决定是否作为先进技术迅速占领市场的决定性因素。目前市面上大部分食品自动填充机械控制算法所采用的还是简单PID控制,该控制系统虽然简单、实用,稳定性较好,但在精度和速度方面还存在很大的欠缺。本研究通过对自动定量填充系统硬件、软件系统的设计,并通过模糊 PID算法在理论上提高了其填充精度与效率,大大地提高了该食品定量填充类机械的性能,对食品生产企业,尤其是食品机械制造企业有很大的推广价值。