前言

本标准按照GB/T 1.1—2009给出的规则起草。

本标准由中国机械工业联合会提出。

本标准由机械工业食品机械标准化技术委员会(CMIF/TC14)归口。

本标准起草单位:中国食品和包装机械工业协会肉类加工机械专业委员会、中国包装和食品机械总公司、中天昊宇科技股份有限公司、诸城市中泰机械有限公司、诸城市金鼎食品机械有限公司、温州市龙强轻工机械有限公司、成都希望食品有限公司。

本标准主要起草人:吴建国、王国扣、邵潍淮、郭树文、孙晓春、项光清、尹蓉学。

本标准为首次发布。

1 范围

本标准规定了食品杀菌釜的术语和定义、产品分类、技术要求、试验方法、检验规则、标志、包装、运输和贮存。

本标准适用于以蒸汽为热源、以蒸汽或热水为工作介质,对水产品、肉、禽、蔬菜、豆制品、蛋白质饮料及粮食类等密封包装的食品(各类软包装、金属包装、塑料瓶装、玻璃瓶装食品等)杀菌的食品杀菌釜(以下简称杀菌釜)。

2 规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 150 钢制压力容器

GB/T 191 包装储运图示标志

GB/T 1226 一般压力表

GB 2894 安全标志及其使用导则

GB/T 3768 声学 声压法测定噪声源声功率级 反射面上方采用包络测量表面的简易法

GB/T 5048 防潮包装

GB 5226.1 机械电气安全 机械电气设备 第1部分:通用技术条件

GB/T 7311 包装机械分类与型号编制方法

GB 8599 大型蒸汽灭菌器技术要求 自动控制型

GB/T 12241 安全阀一般要求

GB/T 13306 标牌

GB/T 13384 机电产品包装通用技术条件

GB 16798 食品机械安全卫生

GB 19891 机械安全 机械设计的卫生要求

NB/T 47015 压力容器焊接规程

JB/T 4711 压力容器涂敷与运输包装

JB 7233 包装机械 安全要求

SB/T 222 食品机械通用技术条件 基本技术要求

SB/T 224 食品机械通用技术条件 装配技术要求

SB/T 227 食品机械通用技术条件 电气装置技术要求

TSG R 0004—2009 固定式压力容器安全技术监察规程

3 术语和定义

下列术语和定义适用于本文件。

3.1 食品杀菌釜

将灌装(包装)密封后的食品放入密闭的容器中进行加热杀菌并达到商业无菌要求的设备。

3.2 工作压力

杀菌过程中杀菌釜内的压力。

3.3 蒸汽式杀菌釜

采用蒸汽为工作介质的杀菌釜

3.4 浸没式杀菌釜

采用热力为工作介质,将包装好的食品全部浸没在热水中,从而实现热力交换达到杀菌目的的杀菌釜。

3.5 喷淋式杀菌釜

采用热水为工作介质,通过喷淋方式附着在包装好的食品上,从而实现热力交换达到杀菌目的的杀菌釜。

3.6 回转式杀菌釜

采用热水为工作介质,杀菌釜内装有回转笼体,包装好的食品装在回转笼体中,在杀菌过程中笼体不停回转(摆动),可加快热传导速度,并对包装容器内的食品起到搅拌作用。

3.7 商业无菌

杀灭在正常商品管理条件下的贮运、销售期间有碍人类健康的细菌。

3.8 平均无故障工作时间(MTBF)

杀菌釜相邻两次故障之间的平均工作时间,即杀菌釜在总的使用阶段累计工作时间与故障数的比值为MTBF。

4 产品分类

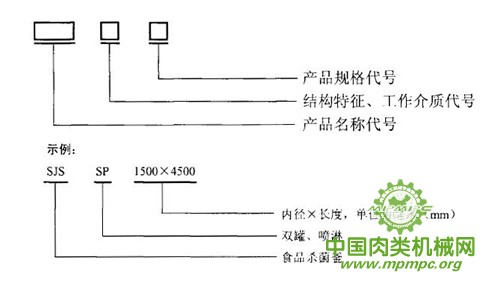

4.1 型号

杀菌釜型号编制形式应考虑产品结构特征,产品名称代号应符合GB/T 7311的规定。 其中,第一组为产品名称代号,用杀菌釜字母“SJ”居首表达,产品辅助名称代号居第二位表示;第二组为产品结构特征、工作介质代号;第三组为产品规格代号,用杀菌灌的有效内径和长度表示,中间用“×”隔开,单位为毫米(mm)表示。其型号编制形式如下:

4.2 型式与基本参数

4.2.1 型式

杀菌釜按结构特征分为:单罐(D)、双罐(S)、立式(L)、卧式(W);按杀菌方式分为:蒸汽(Z)、浸没(J)、喷淋(P)、侧喷淋(C)、静止(J)、回转(H)。

4.2.2 基本参数

杀菌釜的基本参数应符合表1中的规定。

表1 杀菌釜基本参数

| 名称 | 参数 |

| 产品规格(内径×长度) mm | (300~2 000)×(500~6 000) |

| 正常工作噪声 dB(A) | ≤85 |

| 平均无故障工作时间 h | ≥24 000 |

| 工作温度 ℃ | ≤130 |

| 工作压力 MPa | ≤0.3 |

5 技术要求

5.1 一般要求

5.1.1 杀菌釜设计、制造、检验应符合GB 150、NB/T 47015中的规定,并按经规定程序批准的图样及技术文件制造。

5.1.2 杀菌釜应运转平稳,运动零、部件或阀门开关动作应灵敏、协调、准确,操作时动作灵活,无卡滞现象和异常声响。

5.1.3 杀菌釜材料的选择和结构的安全卫生应符合GB 16798和GB 19891的规定。

5.1.4 杀菌釜基本技术要求应符合SB/T 222的规定,具有足够的强度、刚度及使用稳定性,其装配技术要求应符合SB/T 224的规定。

5.1.5 杀菌釜的零部件应拆卸、安装方便,便于清洗。

5.1.6 所用的原材料、外购配套零部件应符合使用要求,应有生产厂的质量合格证明书。否则应按产品相关标准验收合格后,方可投入使用。

5.1.7 温度指示记录仪在工作温度范围内允许误差为±1℃,测量杀菌温度时精度至少为0.5℃;当温度指示记录仪用于控制功能时,应具备传感器故障保护装置。

5.1.8 杀菌釜内压力的压力表应符合GB/T 1226 的规定。其精度应不低于2.5级,表盘直径不应小于100mm,刻度极限值应为最大允许工作压力的1.5倍~3.0倍。

5.1.9 杀菌罐应安装2个以上安全阀,应符合GB/T 12241 的规定。

5.1.10 杀菌釜应装有计时器,其误差应不大于预设值的±0.5﹪。

5.1.11 杀菌釜控制系统应便于操作,测试传感器的精度应为A级,传感器显示精度不大于0.1℃,系统温度测量误差不大于0.2℃;在杀菌过程中控制系统应把工作压力波动范围误差控制在±0.01MPa内;控制系统的其他要求应符合GB 8599的规定。

5.1.12 杀菌釜在正常工作下,密闭系统应密封良好,所有釜体、管道、法兰等部位不应有蒸汽或水渗漏现象。

5.1.13 杀菌釜应最少安装1支水银温度计,分度值为0.5℃,精度为±0.2(温度计的测量范围应为80℃~150℃)。

5.1.14 杀菌釜的热力测量点应不少于8个,且均匀安装在罐内,各测量点温度热分布不均匀度≤0.5℃,其热力分布图应在出厂时置于技术文件中。

5.2 外观质量

5.2.1杀菌釜的外表面应清洁、平整、光滑;不应有明显的机械损伤,不应有对人体造成伤害的尖角及棱边。

5.2.2 杀菌罐与被杀菌食品直接接触的零部件表面应平整光滑,不得有卫生死角,便于清洗。

5.3 电气安全

5.3.1 电路控制系统应安全可靠、动作准确,各电器线路接头应连接牢固并加以编号,操作按钮应可靠,并有急停按钮,指示灯显示应正常,杀菌釜的导线不应裸露。电气装置中的指示灯和按钮颜色应符合GB 5226.1的规定。

5.3.2 除满足5.3.1 外,其安全性能还应符合下列要求:

a)接地:杀菌釜应有可靠的接地装置,并有明显的接地标志,接地电阻应符合SB/T 227的要求;

b)绝缘电阻:动力电路导线和保护接地电路间施加500Vd.c.时测得的绝缘电阻应不小于1MΩ;

c)耐压强度:最大试验电压1000V应施加在动力电路导线和保护联结电路之间近似1s时间,未出现击穿、放电现象。

5.4 安全防护

5.4.1 杀菌釜的安全防护应符合JB 7233的规定。

5.4.2 杀菌釜出现压力、温度异常状况时应能报警。

5.4.3 杀菌釜应有清晰的安全警示标志,安全标志应符合GB 2894的规定。

5.4.4 对易脱落的零部件应有防松装置,各零件及螺栓、螺母等紧固件应可靠固定,不应出现零部件脱落。

5.4.5 杀菌釜在正常工作条件下,当杀菌釜门达到预定关闭位置,且安全连锁装置处于“关”位置时,方能升压运行;工作结束后,当杀菌釜内压力完全释放、安全联锁装置处于“开”位置后,方能打开釜门。应符合TSG R 0004—2009的规定。

5.4.6 在不影响杀菌釜正常工作的情况下,杀菌罐的外表面必须做隔热保温处理,以尽量减少热量的散发或烫伤人员,隔热层应选用不吸湿的材料。

6 试验方法

6.1 试验条件

6.1.1 试验环境温度为5℃~40℃;环境相对湿度为≤90﹪。

6.1.2 海拔≤1 000m。

6.2 外观质量检查

用手感和目测检查杀菌釜外观质量,并进行开机或运转检查及技术文件检查,应符合5.2的规定。

6.3 材质检查

检查杀菌釜材质报告及质量合格证明书,应符合5.1.6的规定。

6.4 空运转试验

每台杀菌釜装配完成后,机械部分均应做空运转试验,连续运转时间不少于30 min,检查杀菌釜性能,应符合5.1.2的规定。

6.5 工作噪声试验

在连续工作过程中,杀菌釜的工作噪声按GB/T 3768 规定的方法进行测量,其噪声值应符合本标准表1的规定。

6.6 电气安全试验

6.6.1 接地装置测量

按SB/T 227的规定测量其接地装置,应符合本标准5.3.2a)的规定。

6.2.2 绝缘电阻测量

用绝缘电阻表(兆欧表)按GB 5226.1的规定测量绝缘电阻,应符合本标准5.3.2b)的规定。

6.6.3 耐压试验

用耐压测试仪按GB 5226.1的规定做耐压试验,应符合本标准5.3.2c)的规定。

6.7 安全防护检查

检查各安全防护和安全装置,其安全性能应符合5.4的规定。

6.7.1 安全联锁试验

a)将杀菌釜门关上,安全连锁装置处于“开”位置时,打开蒸汽阀应不能升压。

b)将杀菌釜门关上,安全连锁装置处于“关”位置时,能升压运行。

c)在杀菌釜内的压力未完全释放、安全连锁装置处于“关”位置时,杀菌釜门应不能打开。

6.7.2 安全阀试验

将安全阀按规定调整,当压力超过开启压力时,应打开放压:当压力下降到开启压力以下时,应关闭。连续试验两次,并符合5.1.9的规定。

6.8 平均无故障工作时间试验

杀菌釜在总的使用阶段累计工作时间与故障数的比值。即在每两次相邻故障之间工作时间的平均值,用MTBF表示,见公式(1):

MTBF=t/Nf(t)

式中:

t—杀菌釜的工作时间,单位为小时(h);

Nf(t)—杀菌釜在工作时间内的故障数,单位为次。

6.9 温度指示记录仪检测

正常工作状态时目测观察,并检查制造厂提供的温度指示记录仪的技术文件、检验证明文件及检定文件,应符合5.1.7的规定。

6.10 压力表检测

正常工作状态时目测观察,并检查制造厂提供的压力表的技术文件、检验证明文件及检定文件,应符合5.1.8的规定。

6.11 计时器检测

用电子秒表检测,从杀菌釜执行杀菌程序开始计时,记录到杀菌结束的时间,应符合5.1.10的规定。

6.12 控制系统检测

杀菌釜在空载情况下,进行两次正常的灭菌过程,应符合5.1.11的规定。

6.13 密封性能检测

杀菌釜在空载情况下,进行两次正常的灭菌过程,检查釜体、管道、法兰等,应符合5.1.12的规定。

6.14 热分布检测

杀菌釜在满载情况下,进行两次正常的灭菌过程,检查热力分布状况,应符合5.1.14的规定。

7 检验规则

7.1 总则

杀菌釜应经过制造厂检验部门检验合格,并签发合格证后方可出厂。

7.2 检验分类

产品检验分出厂检验和型式检验。

7.3 出厂检验

每台杀菌釜均应进行出厂检验,检验项目为外观、标牌、技术文件、空运转性能、电气安全和安全防护等。

7.4 型式检验

7.4.1 有下列情况之一,应进行型式检验:

——正式生产后,如结构、材料、工艺有较大改变,可能影响产品性能时;

——停产一年以上再投产时;

——新产品或老产品转厂生产的试制定型鉴定时;

——国家质量监督部门提出进行型式试验的要求时;

——出厂检验结果与上次型式检验有较大差异时;

——正常生产时间满两年时。

7.4.2 抽样及判定规则:

从出厂检验合格的产品中随机抽样,每次抽样2台。检验项目为本标准要求中的全部项目,全部项目合格则判型式检验合格;如有不合格项,应加倍抽样,对不合格项进行复检,复检再不合格,则型式检验不合格,其中安全性能不允许复检。

8 标志、包装、运输和贮存

8.1 标志

标牌应固定在杀菌釜的明显位置,标牌的技术要求应符合GB/T 13306的规定。除标示安全警示外,还应标示下列内容:

——制造企业名称或商标;

——产品名称、型号;

——制造日期、出厂编号:

——主要技术参数;

——产品执行标准号;

8.2 包装

8.2.1 杀菌釜的包装应符合GB/T 13384的规定。

8.2.2 杀菌釜外包装上除有8.1规定的标志外,还应标注有小心轻放、向上、防潮等储运标志,并符合GB/T 191的规定。

8.2.3 杀菌釜应罩上塑料薄膜后装入包装箱内,杀菌釜及附件在箱内应牢固固定,并符合JB/T 4711的规定。

8.2.4 包装箱应有可靠的防潮、防雨措施,并符合GB/T 5048的规定。

8.2.5 包装箱内应有装箱单、产品合格证、产品使用说明书、必要的随机备件及工具。

8.3 运输

8.3.1 杀菌釜应有吊装装置,吊装点应为产品中心的集中点,并有明显标识。

8.3.2 运输时应小心轻放,严禁雨淋。

8.3.3 搬运时严禁碰撞,不应损坏产品。

8.3.4 按包装箱上指定朝向置于运输工具上。

8.4 贮存

8.4.1 杀菌釜应贮存在通风、清洁、阴凉、干燥的场所,远离热源和污染源,严禁与有害物品混放。

8.4.2 在正常储运条件下,自出厂之日起应保证杀菌釜在12个月内不致因包装不良引起锈蚀、霉损等。

本标准由中华人民共和国工业和信息化部于2013年12月31日发布,2014年7月1日实施。