一、杀菌技术对食品安全的重要意义

食品工业发展至今,从食品企业生产出来的有传统的、外来的、开发的各类食品,采用的包装材料也是不断推新。在食品生产过程中就涉及到食品安全问题。食品安全有两层含义,一个是食品物料食用方面的安全,另一方面是包装材料品相方面的安全。

在食品食用安全方面,即所谓的食品杀菌,绝大多数是通过高温方式灭除产品中的所有细菌,从而达到商业无菌的状态(保证产品货架期的食用安全)。

实现食品商业无菌的状态,这一目标看似简单,真正要做好却非易事。这是由于各种各样的食品具有不同的特性,在进行高温杀菌时对包装形式、包装材料、传热特点、加热方式、设备结构等都有着不同的要求。

例如八宝粥类产品,由于产品在杀菌过程中为了产品的糊化,需要在高温状态下停留较长的时间,当糊化工艺完成后产品中的细菌被杀灭的程度也已经完全超出了食品杀菌所需要的时间,其产品的安全性完全可以得到保证。

例如火腿肠产品,在制订杀菌工艺时需要在满足商业无菌要求的前提下同时要考虑到褐变、弹性、口感等一系列理化指标,要对升温时间、杀菌时间、杀菌温度、降温速度、反压压力等杀菌工艺过程参数进行精准控制,才能够获得稳定的产品质量。

在这里我们难以将各类产品都一一列出,从食品的种类方面来讲有液态、固态、膏状、肉类、植物蛋白类饮料、乳品、果蔬、水产品……。上述每一种产品都有自己的特点,对应着这些特点,须有相应的杀菌技术,这些技术反映在杀菌设备的升温速度、热分布的均匀度、压力的控制精度、各个杀菌阶段(升温、保温、降温)的温度--压力控制模式、产品中心温度的测量技术……这些技术都关系到食品的安全。

各种食品种类在杀菌时都有各自的杀菌工艺要求,再加之这些食品会随着市场的要求采用不同种类的包装材料,例如马口铁三片罐、铝合金两片罐、铝箔盒、塑料杯、塑料盒、耐高温蒸煮袋、充气铝箔袋、玻璃瓶等,这样将会派生出种类繁多的产品种类来,杀菌过程中既要保证产品卫生方面安全性的要求,又要满足保证在杀菌过程中包装材料的无损伤就需要杀菌设备在结构设计、流程设计等诸多方面满足相应的要求。

例如针对热分布的要求,一些产品,如充气的自立袋在杀菌过程中的升温阶段都会设置一段或是两段的保温过程(还有一些两片罐的杀菌工艺中也会采用这样的工艺设置),实际情况是这些保温阶段并不是必须的,而是因为在升温的过程中难以做到使杀菌釜内所有的产品都在一个较小的温度范围内进行同步的升温,而所有的产品都处于同一个容器内,即只有一个压力,保温的目的也就是暂时停止升温,等待温度滞后的产品温度提升起来之后再继续升温,这样也就保证了杀菌釜内所有的产品的包装材料所受到的内外压差基本相同,进而做到在保证包装材料安全性的前提下达到产品杀菌安全性的要求。

对于食品的杀菌,既要满足杀菌的彻底性要求,又要保证在杀菌过程中包装材料的完好性的指标,这些就是对杀菌釜在设计过程中所提出技术要求的依据,也是食品安全的要求在杀菌技术中的具体体现。

通过前面我们对食品安全方面的分析,我们可以得到这样的结论:要获得最佳的杀菌效果,就须根据具体的产品进行具体的分析:产品物料的特性、包装材料的特性、产品的产量、保质期的要求……一系列的参数指标,来设计出最佳的杀菌工艺和杀菌设备。毕竟在杀菌之前的所有工序都是在提高产品的品质,而所有的高温杀菌处理都是对产品品质的一个降低的过程。我们的目的、也是我们的优势就在于可以把这种降低做到最小。

二、现代高温杀菌技术的发展进程

食品杀菌技术的发展,是伴随着包装材料的进步而前进的。最早的高温杀菌产品是采用马口铁加以包装的,所以最初的杀菌釜就是采用蒸汽在密闭的容器中直接对包装在马口铁罐头中的食品进行高温杀菌。由于马口铁罐头这种包装材料自身有相当的刚性和强度,也就是说可以承受一定的压差,所以在杀菌过程中的升温、保温、降温等阶段不需要对杀菌釜内的反压进行严格的设置。至今美国的FDA规程在涉及到高温杀菌设备时仅仅只对最传统的蒸汽式杀菌釜有所规定的原因。

随着科技的进步,新材料、新包装层出不穷,伴随着这些技术的发展,与之相适应的杀菌技术和杀菌设备也在同步地前进。

例如有了高温蒸煮袋之后,就需要在杀菌釜内建立起相应的反压压力以防止高温蒸煮袋的爆裂,这样蒸汽式杀菌釜就不能适应了,随之就出现了水浴式的杀菌方式,利用高温热水来作为传热介质,杀菌釜内的压力高于水的汽化压力,从而获得了很好的杀菌效果。

再后来,PE瓶、玻璃瓶、耐高温铝箔袋、铝箔盒、两片罐、耐高温塑料杯、PVDC肠衣……相继出现,与之相适应的测喷淋式、上喷淋式、气汽混合热风式、气汽混合喷雾式……结构形式的杀菌釜也就同步涌现。总之,杀菌釜技术的进步是与食品杀菌工艺和包装材料的发展密切相关的。

全新模式的连续式杀菌釜:连续式多塔静水压式杀菌釜

连续多塔静水压式杀菌装置,是在高塔式静水压杀菌装置的基础演变而来的,其最大的特点,就是可以使产品在灌装(或是包装)完成后在较为短暂的时间内进入杀菌釜内进行升温、杀菌,这就为生产效率的提升、产品质量的改进、生产环境的优化极为有利的条件。下面就对连续多塔静水压式杀菌装置与大家一起进行较为详细的探讨。

先谈一下连续高塔式杀菌釜

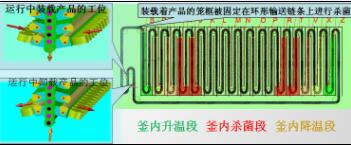

是利用静水压的原理,把产品进出杀菌舱的通道用水加注满后将具有压力的气体通道加以密封,这样就可以既保持杀菌舱内的压力,还可以使产品顺畅地通过,如图所示原理(U形管原理)。由图中可以看出,杀菌舱内的压力数值是取决于水柱的高度的。连续多塔静水压式杀菌装置则是在连续高塔式静水压装置的基础上,将一个高塔分为几段,也就是将多个U 形管串联,使其每个U形管的压力叠加,最终在杀菌舱体内获得所需要的较高压力。连续多塔静水压式杀菌装置所杀菌的产品是盛装在固定于两条具有一定间隔距离的链条之间的小管状笼筐内的。这个小的管状笼筐的结构是根据被杀菌产品的特性而设计的(包装材料特性、包装形状、包装规格、产品物料、产品杀菌工艺要求等),不同的产品、不同的规格、不同的包装材料、不同的杀菌工艺要求,都会有相对应的小笼筐结构。

在连续多塔静水压式杀菌釜中,产品盛装在固定于两条具有一定间隔距离的环形链条之间的小管状笼框内连续不断地依次经过杀菌釜内的所有工艺段(升温、保温、降温),从而完成一个完整的杀菌工艺过程,这是与普通杀菌釜所不同的最关键一点。普通杀菌釜是在一个固定的容器内按所需工序的时间先后顺序来完成一个完整的杀菌工艺的各个工序过程。正是这一点的不同,连续式多塔静水压式杀菌釜的先进性才被充分地体现了出来。

升温、保温、降温等工艺区段是固定的,这样在控制方面来说就可以把各个工艺区段的参数设置、调整控制的非常精准、平稳;

每个被杀菌产品都会按同一个速度经过所有的工艺区段,所以几乎不存在普通杀菌釜所具有的热分布不均衡的问题;

后段产品降温所回收的热量可以用在前段产品升温;

所有的产品在包装后可以在很短的时间内以同样的等待时间进入杀菌釜,更有利于产品质量的稳定和一致。

三、节能增效技术在高温杀菌方面的创新

在食品企业的生产活动中,高温杀菌工序所消耗掉的能源占据相当大的比例。在现有市场上存量的杀菌釜中,节能增效技术应用的是比较有限的,即使有一些节能方面应用,也是仅限于较大规模的食品企业采取一些效果有限的方式。每个食品生产企业能源消耗方面具体的数据在这里难以准确地统计出来,但是如果采用节能技术,高温杀菌工序这部分能源节省20~40%应该是可以做到的。

下面我们就来讨论一下节能增效技术应用到高温杀菌工艺中的途径。

可从以下方面来将节能增效技术应用到高温杀菌工艺中:

将高温杀菌产品在杀菌结束后回收所携带的热量用于产品升温阶段,使产品在使用蒸汽升温前的温度得以提高。这样的模式非常适合杀菌前温度较低的肉制品杀菌设备,且节能效果非常明显;

将回收的热量用于产品原料的前处理工序,这样的模式适用于杀菌前温度较高的产品,如饮料等;

将回收的热量用于其它场合,例如保温库、暖气、锅炉、卫生等。

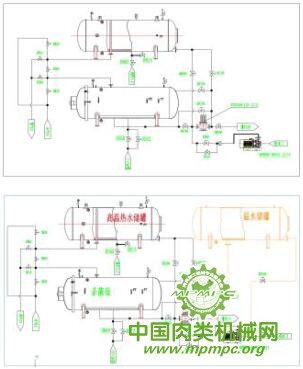

先探讨一下对现有普通杀菌釜进行节能增效的途径,这是一台普通双罐水浴式杀菌釜的流程图,和在此基础上增加了一个温水储罐的流程图。

普通的杀菌釜在产品杀菌结束后,仅仅是将循环热水储存在热水罐内,处于高温状态下的产品和罐体、管道所携带的热量却随冷却水丢失掉了。

为了回收、利用产品在高温杀菌后所携带的热量,仅仅是增加一个储存温水的常压管,就可以将这部分热能回收储存起来。当杀菌结束后,仍然是将杀菌循环热水送回到高温热水储罐内。然后再利用温水储罐内的温水来对杀菌釜内的产品和罐体进行初步的降温,再将这部分热水送回到温水储罐内。

最后再进冷却水进行冷却。在进冷却水之前,产品和杀菌釜罐体的温度已经下降了许多(具体的数值由产品杀菌前温度、杀菌温度决定)。

在下一次的杀菌时,首先将温水储罐内的温水送入杀菌釜内,将回收的产品杀菌预热释放给待杀菌的产品。这一过程中,产品的温度越低,余热的利用率就越高。

开启循环泵使温水充分地与产品进行热交换,使热水所携带的热量尽量多地传递给产品和罐体。产品开始杀菌前的温度越低,传递的热量就越多。

对于其它类型杀菌釜的节能方式也是这样的模式。

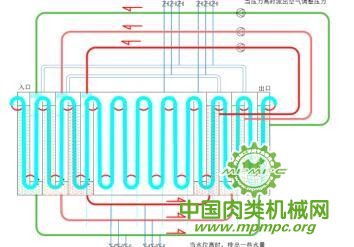

对于连续式多塔静水压式杀菌釜,其节能增效技术的应用效果更是非常显著。

在连续式多塔静水压式杀菌釜中,产品是连续不断地进入和输出的,在冷却侧,循环水的温度被产品给加热了,将温度升高的水送到加热侧的对应段,热水所携带的热量释放给了需要加热的产品,之后温度降低了的水再回到降温段,这一过程是分不同的温度区段进行的,所以热量回收效率很高。