当前行业排名前列的生猪屠宰加工企业的平均利润率为4.0%,从这一盈利水平,可以推断很多企业的肉类加工中间环节存在技术成本损失点。本文以某企业肉制品加工过程几个主要中间环节的成本损失测量出发,分析原因,提出调整工艺技术参数和推行生产流程精益管理的措施,目的在于有效降低生产成本,提高利润率。本测试以A肉类加工厂为实验地,其主要产品是MN猪肉火腿和XY鸭肉火腿,两种产品每月分别生产销售约100吨。

1 肉制品加工环节中间成本降低

测试结果与分析肉制品加工环节中间成本降低实验,测试选定原料肉解冻、加工技术处理、能源消耗三个环节。测试工作全部跟随生产进行,不做影响生产的任何特殊安排。

1.1 原料肉解冻损失计算

原料肉解冻损失以冷冻猪肉为对象,共计测试4批次数据。出库冷冻猪肉的温度为-18℃至-15℃,在16-20℃环境温度下,经过空气解冻14-16小时,汁液流失损失为5.6%-9.26%,结果见表1。

表1.肉制品加工环节-原料肉解冻损失

| 第1次 | 条件:环境温度20℃;结果:中心温度-2℃,表层温度4.5℃ | ||||

| 冷冻猪肉800kg | 解冻修整后725kg | 下脚料10kg | 汁液损失65kg | 损失率8.13% | |

| 第2次 | 条件:环境温度20℃;结果:中心温度-2至4.5℃,表层温度8.7℃ | ||||

| 冷冻猪肉1700kg | 解冻修整后1520kg | 下脚料22.5kg | 汁液损失157.5kg | 损失率9.26% | |

| 第3次 | 条件:环境温度16.3℃;结果:中心温度-2℃,表层温度3.2℃ | ||||

| 冷冻猪肉2000kg | 解冻修整后1879kg | 下脚料9kg | 汁液损失112kg | 损失率5.6% | |

| 第4次 | 条件:环境温度18℃;结果:中心温度-1.9至-3.5℃,表层温度4.7℃ | ||||

| 冷冻猪肉2000kg | 解冻修整后1876.5kg | 下脚料1.5kg | 汁液损失122kg | 损失率6.1% | |

| 结论 | 原料肉解冻后中心温度达到-2至4℃,即能完成修整操作;表层温度越高,损失率越大. | ||||

较为理想状态下,冷冻猪肉空气解冻的汁液损失在3%-4%(平均3.5%),而汁液损失在8%-9%以上明显异常。可以作如下推算:上述全部四个批次解冻处理中共计6500kg原料肉解冻异常,比平均汁液损失多出3.77%,等于多损失掉原料肉245.05kg。以每月消耗100吨冷冻猪肉计算,汁液损失多出3.77吨;若每吨原料冻猪肉价格3万元,则每月冷冻猪肉解冻处理损失11.31万元。

肉类解冻过程损失的汁液含有血红蛋白、肌红蛋白以及大量营养和风味物质,损失程度与肉品本身质量、环境温度、解冻介质等因素高度相关。肉的冰点为-1.2℃,高于此温度,汁液开始流失;温度在-2℃至-4℃的肉可以手工刀切修整、设备绞碎滚揉,所以解冻处理后的肉温度控制在冰点及略低状态最为理想。实际生产中控制解冻后肉温度表层为5℃以下,深层为-2℃,则可以保证汁液损失低于3%,减少汁液流失将对肉类发色、风味发挥、营养价值保持产生重大贡献。

1.2 加工技术环节损失计算

1.2.1 蒸煮冷却重量损失计算

蒸煮冷却损失以MN猪肉火腿为例。MN猪肉火腿的主要工艺步骤是原料猪肉斩碎→绞碎→腌制→罐装→干燥烟熏→蒸煮加热→冷却→切片→包装,其中干燥烟熏时间45分钟,蒸煮加热时间90分钟。加热完毕进行冷却处理,产品温度降至15℃以下后切片,包装。产品的重量损失主要在干燥烟熏、蒸煮加热过程和成品冷却环节产生。对上述两个环节分别测量重量损失,结果见表2。

表2. 肉制品加工环节-MN猪肉火腿烟熏蒸煮损失

| 条件 | 干燥烟熏蒸煮加热时间135分钟,蒸煮温度88℃;冷却至15℃以下,需2-3小时(冷风条件) | |||||

| 批次 | 入炉重量/kg | 出炉重量/kg | 蒸煮损失 | 冷却后重量/kg | 冷却损失 | 合计损失 |

| 1 | 834 | 773.4 | 7.27% | 766.4 | 0.91% | 8.11% |

| 2 | 828 | 768.9 | 7.14% | 761 | 1.03% | 8.09% |

| 3 | 846 | 783.7 | 7.36% | 775.2 | 1.08% | 8.37% |

| 结论 三批次实验测试的合计损失总体持平,与前期零散测试数据8.16%相符,整体偏高。 | ||||||

干燥烟熏45分钟和蒸煮加热90分钟,导致不可避免的蒸煮损失,测试三个批次的平均值是7.26%,批次之间差异不大;成品冷却处理一般经过2-3小时,测试三个批次的平均值是1.01%,批次之间差异不大;平均重量合计损失8.19%,蒸煮加热以及冷却处理造成的重量损失百分比数值变化较稳定,但是比值较大。说明工艺技术操作的重复性比较稳定,但是存在不合理环节。类似MN猪肉火腿种类的肉制品——使用纤维素肠衣、直径在45mm,蒸煮和冷却重量损失理想值约为5%以下。现在的重量损失多出3%,以每月生产100吨MN火腿计算,多损失3吨产品,每吨MN猪肉火腿价格4.0万元,每月损失12万元。

减少重量损失的途径有:干燥烟熏时提高温度可使火腿外表尽快形成干硬层从而防止内部水分过度向外蒸发,目前的45分钟干燥烟熏可以缩短至30-35分钟;对于直径45mm纤维素肠衣火腿,蒸煮时间可以缩短至60-70分钟,但这与配方有关;成品冷却速度与冷风方向、速度、产品摆放密度有关,可作适当调整。

1.2.2 切片包装损失计算

MN猪肉火腿成品在切片包装中损失较大。这是因为一只火腿首先需要手工切段两端圆锥形部分,再装入切片设备切片,切片过程时又产生部分形状不整齐的次品。测试三个批次的次品率在16.55%至22.36%之间,切片包装环节的次品损失率批次间高度不稳定,结果见表3。以每月生产100吨MN猪肉火腿计,以次品率16.55%计,次品总量达到16.55吨。虽然次品可以再利用,但价值损失巨大,次品以30%价格计,MN猪肉火腿切片包装环节的价值损失每月46.34万元。

表3.肉制品加工环节-JD火腿切片包装损失

| 工艺步骤 | 制馅、充填、烟熏、蒸煮、冷却后,切片包装。 | |||

| 批次 | 肉馅重量/kg | 成品重量/kg | 成品率 | 次品率 |

| 1 | 14156.7 | 11813.12 | 83.45% | 16.55% |

| 2 | 1681 | 1352 | 80.43% | 19.57% |

| 3 | 2700 | 2096.38 | 77.64% | 22.36% |

| 结论批次间次品率变化幅度过大;手工操作缺少作业标准,差较大。 | ||||

减少本环节损失的措施有:严格制定岗位作业标准,量化规定每一支劲道肘花火腿被手工切掉两端圆锥形部分,防止人工作业偏差较大,减小随意性,并在本岗位加装监控仪,可以有效防止浪费;将每支火腿尽可能加长充填打结的长度;开发以MN猪肉火腿的切片次品为原料或重要辅料的新产品。

1.2.3 注射环节损失计算

腌制剂的配方、溶解性、注射技术对于肉制品质量具有决定性作用,影响着成品出品率。选择XY鸭肉火腿的注射作为测试点,XY鸭肉火腿的制造工艺为注射→腌制→烟熏→蒸煮→冷却→包装。四批产品的注射技术损失测试结果见表4。

表4. 肉制品加工环节-XY鸭肉火腿注射技术损失计算

| 工艺步骤 | 注射、腌制、烟熏、蒸煮、冷却后,包装。 | |||

| 批次 | 原料鸭胸肉重量/kg | 注射后重量/kg | 产成品重量/kg | 出品率 |

| 1 | 711 | 1135 | 922.6 | 129.76% |

| 2 | 290 | 465.5 | 393.44 | 135.67% |

| 3 | 700 | 1139 | 915.96 | 130.85% |

| 4 | 700 | 1120.5 | 925.24 | 132.18% |

| 结论 | 出品率变化幅度较大,注射腌制技术缺少成熟稳定性,需要改进。 | |||

四个批次XY鸭肉火腿得出品率为129.76%至135.67%,变化幅度5.91%,以每月使用鸭胸原料肉100吨计算,若以目前最高出品率135.67%时,成品为135.67吨。由于注射技术不当有可能成品减少5.91吨,每吨XY鸭肉火腿售价2.5万元,每月损失14.775万元。保持稳定的、较高水平的注射率需要严格控制腌制剂的配方、溶解性和注射技术。适宜的温度、搅拌均匀、科学配方、良好溶解是保证注射率、提高成品出品率的重要条件。在注射作业过程中应当有效防止腌制液沉淀分层。

1.3 能源消耗统计

加工肉制品过程中水、电、蒸汽的消耗测算以月产量综合计算,分别测试了连续的2个月,在不同月产量条件下,消耗掉不同数量的水、电、蒸汽,结果统计见表5。结果显示,月度产量增大,加工每吨肉制品时的水、电、蒸汽消耗量均下降。第二个月份产量增加,对比第一个月产量加工每吨产品水、电、蒸汽消耗平均下降16.8%。所以,开拓市场、增加产量是吨产品能源消耗量下降,降低中间成本的重要途径,见表5。

表5. 肉制品加工过程能源消耗统计 单位:/吨产品

| 产量 | 用水量 | 用电量 | 用蒸汽量 | 能源成本 | |

| 第1月 | 247.1吨 | 14.99吨 | 823.05度 | 0.88立方 | 第2月产量增加,对比第1月产量水电汽消耗,平均下降16.8% |

| 第2月 | 198.64吨 | 17.1吨 | 1101.08度 | 1.01立方 | |

| 结论 | 产量增大,加工每顿肉制品时的水、电、蒸汽消耗量下降。 | ||||

2 中间成本控制的管理模式研究

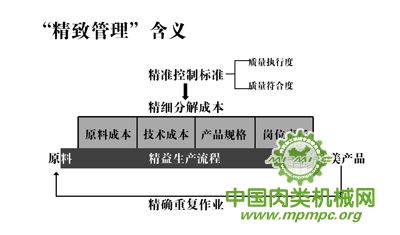

针对肉类行业整体利润水平偏低的现状,推行“精致管理”将有效减少浪费,提升盈利水平。“精致管理”(Refinement management)的运行机制是在精细分解原辅料与加工成本的基础上,将工艺流程设计和技术要素组合持续优化、精益求精,在加工过程中实施操作标准的精确控制,努力追求重复作业的精确符合,最终制造出精美产品。“精致管理”的具体含义是:

(1)精细分解成本(Fine cost decomposition)。详尽分析拆解产品涉及原料成本、加工各环节技术组合的经济成本、工艺流程中半成品与成品不同规格的所需成本、生产流程中各岗位的技术-经济责任。对成本全方位精细分解是实施精益生产流程与精准控制标准的前提条件。

(2)精益生产流程(Lean production)。精益生产流程就是在工艺线路优化、技术要素组合、作业辅助手段配给、环境因子控制、半成品与成品规格呈现形式等方面研究创造出质量安全可靠、经济效率优先的加工技术流程。对于肉制品生产,岗位作业标准、人人和班班技术重复操作的精确度、人均每天生产量、单班单品生产量、每吨产品耗水耗电量等指标都在精益生产流程的不懈追求中。在岗位人力配备、清洁消毒效率、节能减排措施等各方面都应制订指导规范,努力减少习惯性浪费和谨慎性过度。

(3)精准控制标准(Precisecontrol)。所有的操作过程和结果目标都需要有量化标准、控制程序和检查验证措施。每一步骤的半成品或产成品移动时的作业误差越小,则终点累计误差对产品质量安全产生的影响越小。精准控制包括两方面工作:第一是维持质量执行度的功用效率在尽可能高的水平;第二是免除作业缺陷,保证质量符合度达到标准效果。对成本、技术、规格、责任等预设标准进行准确控制、定位检验、及时纠正,保证生产流程处于精益过程中。

(4)精确重复作业(Accurate repeat)。精确重复作业主要是指导、监督员工重复操作、班组重复作业、每日重复生产的稳定性、连贯性,保证每次的重复作业控制在预设误差标准内。

(5)精美产品制造(Delicate products)。做到精细分解成本、精益生产流程、精准控制标准、精确重复作业,自然产生精美产品。精美产品表现在质量稳定、安全健康、规格适宜、外观悦目、口感满意、记忆留存、文化认可。“精致管理”的逻辑理念可以从HACCP系统(危害分析关键控制点)和6σ(6西伽玛)管理方法得到理解,前者的本质在于对质量安全关键性决定因素的过程控制及关键环节操作技术标准的符合程度给与检查和纠正,后者的本质在于控制人员与班组、日日与月月、产品与产品、品类与品类重复作业时技术质量标准的误差处于尽可能小的、可控的范围。

(6)将企业的原辅料、半成品、产品统一系统化编码,确定每个产品在ERP系统、库存管理、追溯系统、销售终端的唯一身份和相关信息。

图1描述了精致管理的逻辑关系。

3 结论与建议

A肉类加工厂在肉制品加工生产中间环节存在着较大成本损失。肉制品加工在原料肉解冻、注射腌制、干燥烟熏蒸煮冷却重量损失、切片包装环节存在成本损失。原料肉解冻处理过程环境温度不稳定,肉品内外温度差异大,整体解冻汁液损失百分比较正常理想值3.5%平均高出3.77%。注射腌制处理过程中,腌制剂的配方、溶解性和注射技术控制不严格,腌制液搅拌不充分导致沉淀分层,注射不均匀,造成成品出品率不稳定。干燥烟熏蒸煮冷却处理时,干燥烟熏温度、蒸煮加热时间、冷却时产品密度、切片包装时的手工作业标准等技术组合未达到最优化。

上述肉制品加工过程4个成本损失测试点累计每月约200吨产销量计算,现在的加工技术现状损失达到84.425万元。在能源消耗方面,单位时间段产量越大,加工每吨肉制品时的水、电、蒸汽的消耗量越低。从测试结果计算,第2个月产量比第1个月提高24.39%,每吨肉制品用水量较少12.34%、用电减少25.25%、用蒸汽减少12.87%,平均减少16.8%。

综上所述,针对上述加工生产中间环节成本损失提出以下改进措施,以保守技术改进措施计算,在不计算能源节约的条件下,将节约中间加工成本84.425万元损失,直接转化成利润,见表6。

表6. A肉类加工厂生产加工中间成本损失统计 单位:万元

| 项目 | JD猪肉火腿加工 | XY鸭肉火腿 | 全年总计 | ||

| 原料肉解冻 | 干燥蒸煮冷却 | 切片包装 | |||

| 技术成本损失 | 11.31 | 12 | 46.34 | 14.775 | 84.425 |

1.控制解冻间环境温度,安排专职人员负责原料肉解冻,针对冷冻原料摆放方法、倒换频次、温度测量方法、解冻时间制定作业标准。

2.严格控制腌制剂的配料称量、溶解方法和注射技术标准,加装腌制液搅拌装置,保证有效溶解。

3.调整火腿的干燥烟熏蒸煮冷却工艺,在保证烟熏干燥工艺效果和产品中心温度加热时间-温度的前提下,适当提高干燥烟熏温度,缩短蒸煮加热时间。调整成品冷却时冷风风速和风向以及产品摆放密度。

4.制定切片包装岗位的手工作业标准,在此岗位加装监控仪器。切片次品用于研发新产品,作为辅料再次利用。

5.努力拓展肉制品市场,提升产量,争取达到人均每天生产200kg.以加工厂100员工计算,每天生产销售20吨,能源消耗将大幅下降,利润率将明显提高。