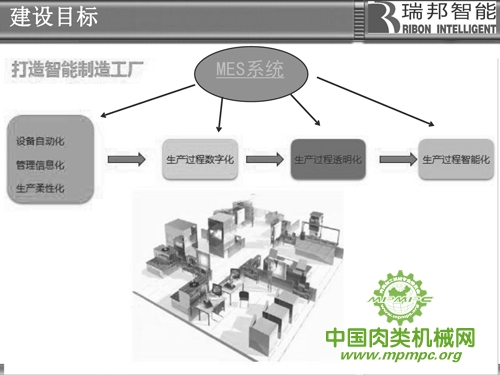

随着我国加工制造业科技的进步,自动化生产、智能化管理的应用越来越广泛,它也是我们肉类产业转型升级的技术核心。怎样为用户提供成套的系统化和自动化的技术设备,怎样打造智能化的肉类食品加工厂,实现设备的自动化、管理的信息化、生产的柔性化,也就是生产过程的数字化、透明化,最终实现生产过程的智能化。这就是肉类食品生产加工过程中的一个MES系统。这个系统已经在很多行业中成功应用,如汽车、电子、烟草行业等等,但在我国的食品行业中接触和应用的却很少。

MES系统是一个做为加工企业生产加工过程的执行管理系统,是一套面向制造企业车间执行层的生产信息化管理系统。它可以为企业提供包括数据管理、计划排程管理、生产调度管理、库存管理、质量管理、人力资源管理、设备管理、工具工装管理、采购管理、成本管理、项目看板管理、生产过程控制、底层数据集成分析、上层数据集成分解的一系列管理模块。它能为我们肉类食品加工企业打造一个扎实、可靠、全面、可行的制造协同管理平台,可以与ERP系统有效对接,对接后实现整体制造加工过程的智能化。

在我国传统的中式食品加工企业普遍存在着以下问题:

一、产品品种多,单体产量小,需要经常改变产品结构;

二、难以把握目前原材料库以及各工序线上的每种产品数量各是多少,要分批供应给哪些客户;

三、难把握生产线和加工设备有多少时间在生产,多少时间在停转和空转;影响能源设备生产潜能的最主要原因是设备故障?调度失误?材料供应?工人操作?还是工艺不合理?

四、难在动态的对产品质量数据自动进行统计和分析,精确区分产品质量的随机波动与异常波动;

五、难在对各环节中产品的损耗进行有效统计计算;

六、产品在各加工环节的实时跟踪,产品追溯难以实现。

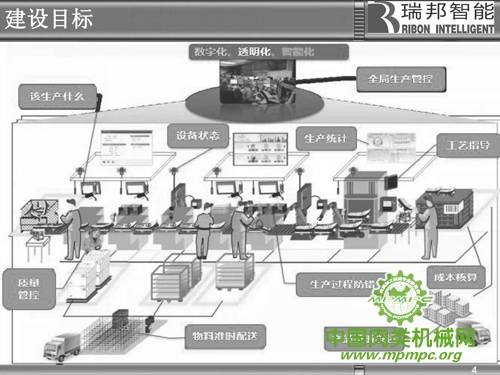

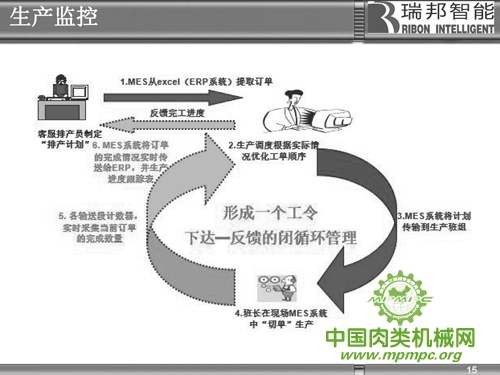

因此为了提高企业的综合竟争力,随着精益生产理论的推进,企业需要一套高度精细化和智能化的制造执行系统与整套设备的有效配合来控制整个生产过程,以使企业向生产制造柔性化和管理精细化方向发展。提高市场应对的实时性和灵活性,降低不良品率,改善生产线的运行效率,降低生产次品,实现产品的全程可追溯,使生产达到以下图的管理状态:

浙江瑞邦智能装备股份有限公司经过几年的市场研发,开发了一套适合食品加工企业使用的MES生产信息化管理系统,通过该系统与我公司自动化清洗设备、自动化输送设备的有效衔接,可初步实现智能化生产,下面结合具体的案例分析:

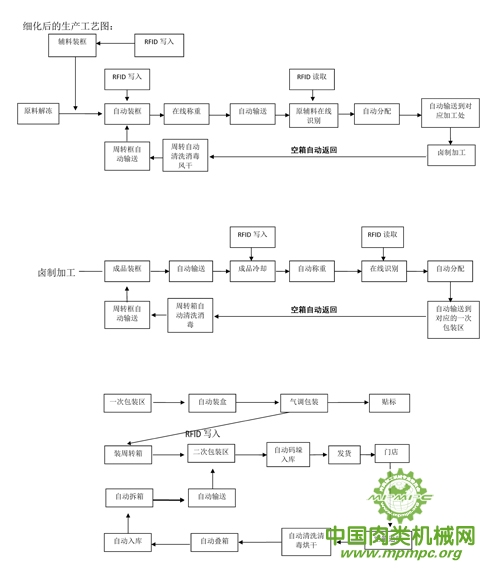

传统中式卤制产品的典型加工工艺,从原料接收→原料解冻→卤制熟化→成品冷却→一次包装→二次包装→成品入库→成品发货。

为实现生产过程的自动化,达到下图所示的要求首先对加工工艺需进一步细化。

细化后的生产工艺图:

从以上细化工艺来看,除了加工车间的各处单机设备以外增加了自动输送设备、自动清洗设备、RFID芯片,称重设备等硬件,使各工序间用输送线有效连接,杜绝了原料,辅料成品,周转箱的人工搬运,大大节省了人工及辅助车辆提高了工作效率,减少了产品的交叉感染,保证产品质量。

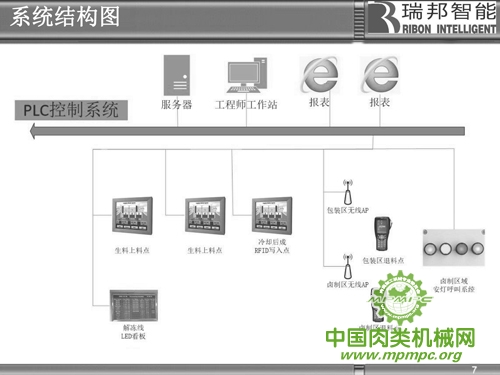

除了以上硬件以外,为了使各设备的正常运行,各产品的点对点位对位控制,做到工厂的智能化、信息化运行需要有一套控制软件来实现。

以上三图是实现此目标的控制基本原理图,通过此信息化控制与各设备的有效配合,使我们能初步实现工厂的智能化运行,解决现在食品加工企业中以上存在的问题,初步达到了以下的目标:

一、通过物料的自动化输送,周转箱的无人化管理,减少了工厂的用工量,提高了工作效率。

二、通过自动化输送,减少了交叉感染,有效保证食品安全。

三、通过RFID芯片管理,实现了生产环节的透明化管理,实现了产品的可追溯,有效保证食品安全。

四、生产环节的数据化管理,实现了生产环节的点对点,位对位控制,实现了每个生产环节的数据管理,实现数据的自动统计分析。